Три года назад я купил домой новую для меня игрушку – 3D принтер. Очень хотелось влиться в это направление, чтобы печатать различные полезные приспособления для гаража и дома, а также корпуса для электронных устройств. Заказал одну из самых дешевых моделей не разобравшись в происходящем на рынке на тот момент и слепо последовал совету друга. Провозившись с принтером около недели, я так и не смог заставить его печатать нормально, после чего он был поставлен собирать пыль в углу на тумбочке. И вот, спустя 2 года, когда в Москве начался жесткий карантин с пропусками, я решил посвятить ему высвободившееся время. И наконец, смог победить основные проблемы, начать печатать, и теперь превратил это в свое новое увлечение и уже построил второй принтер с нуля.

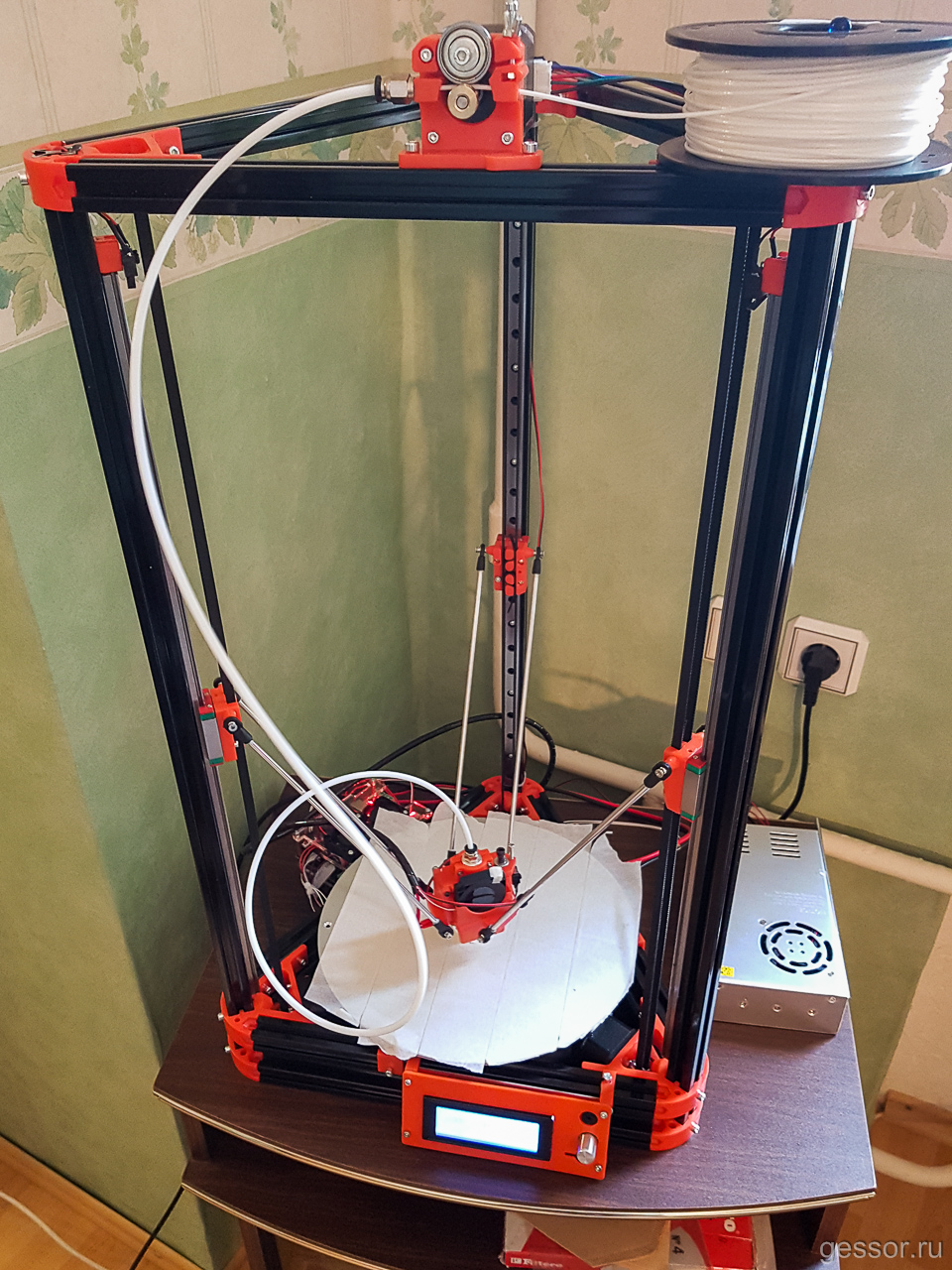

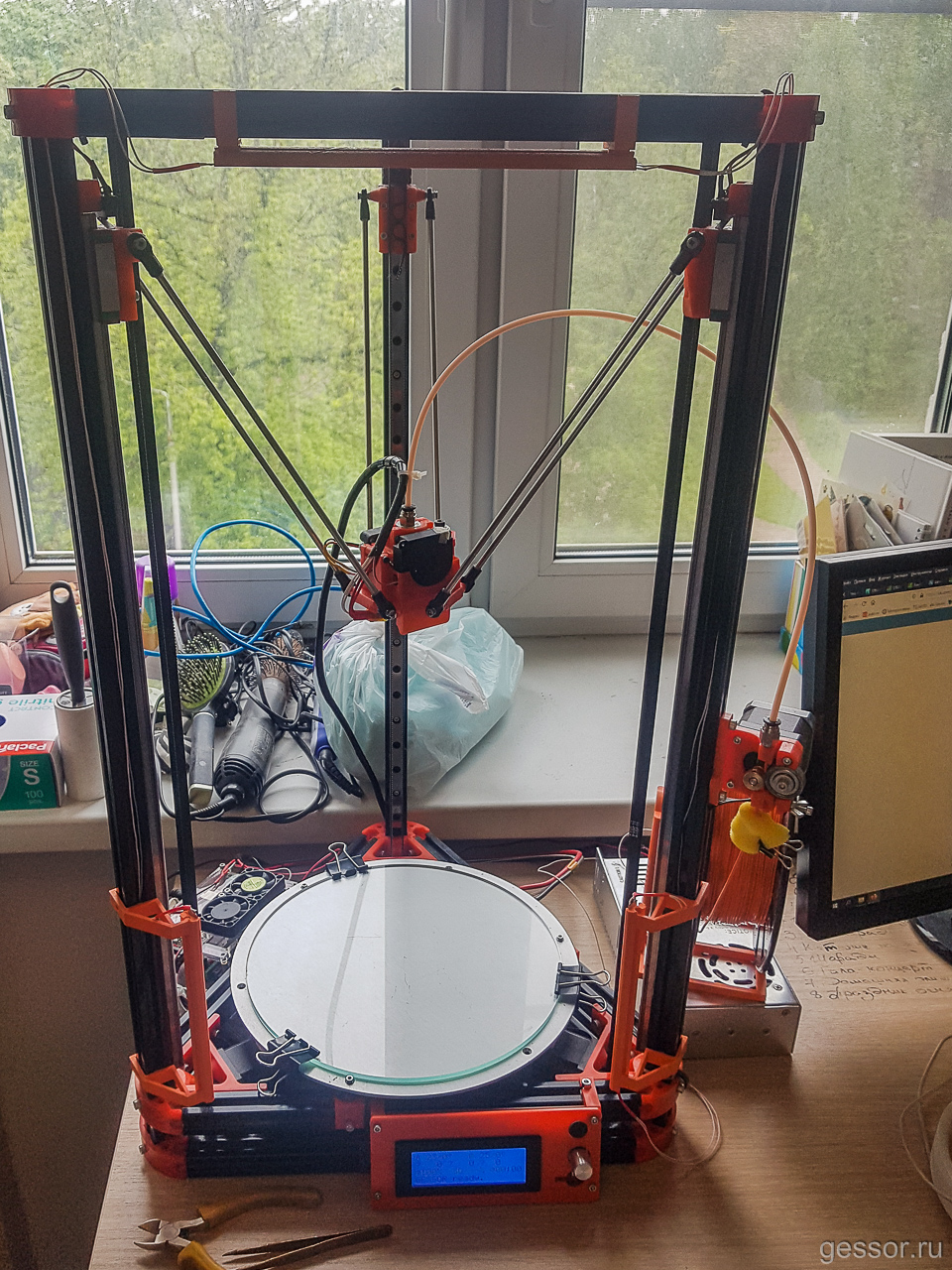

Я купил дельта принтер, модель Flsun Linear Plus. Из-за особенностей конструкции кинематики дельта, эти принтеры стоят особняком от большинства остальных обычных и более популярных. Купил за 16 148 рублей, а заказ был сделан аж 08.02.2018! Сейчас такая модель уже не продается.

Эта кинематика считается лишь немного быстрее по скорости печати, но очень требовательна к качеству сборки: любые отклонения геометрии рамы влияют на геометрию и качество печатаемых моделей, а собрать идеально все равно не получится. Как мог максимально аккуратно подошел к сборке, делал все по инструкции, однако без напильника все равно не обошлось.

Были и откровенные ляпы от производителя, например: забытое отверстие под вывод провода

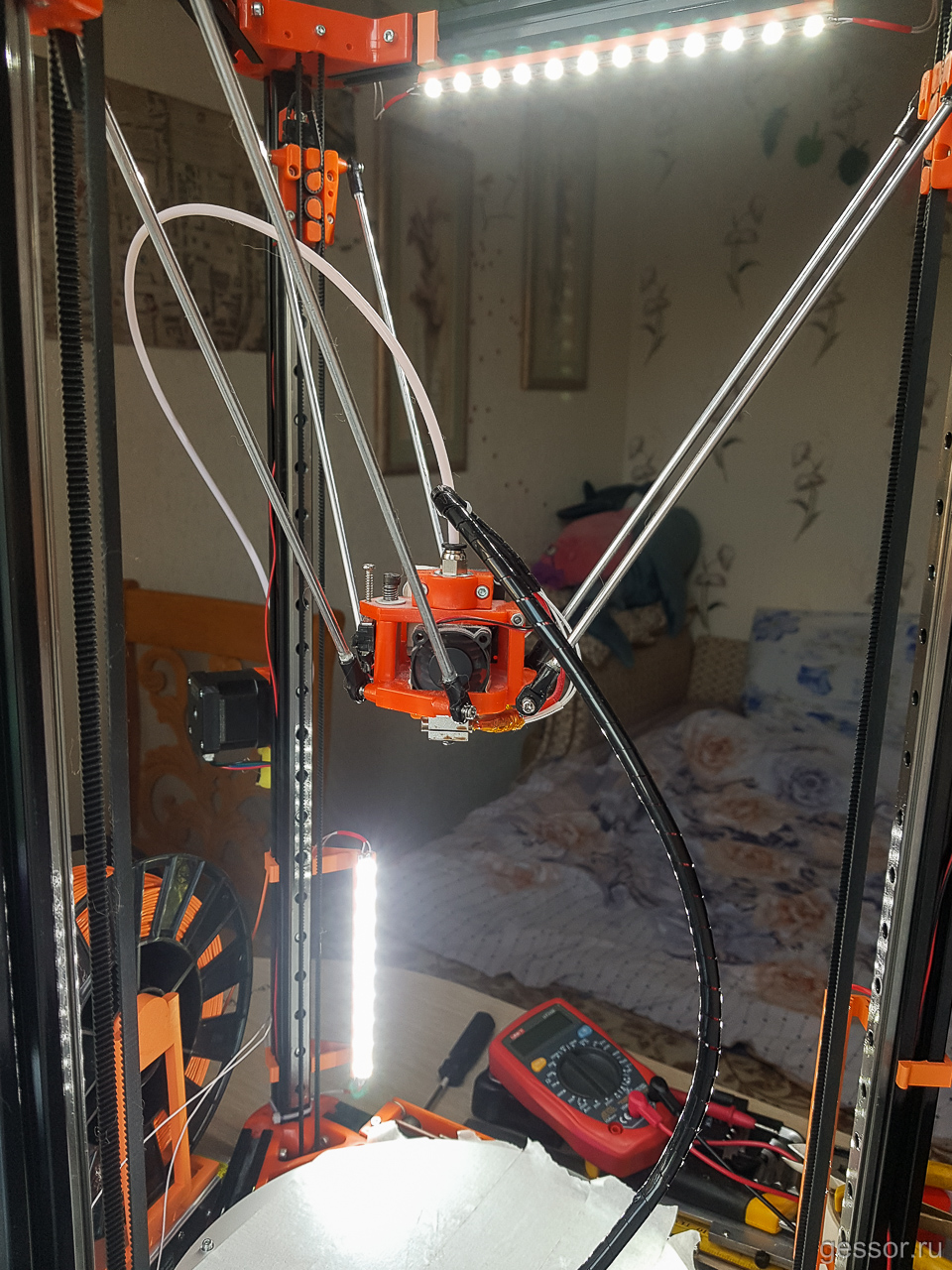

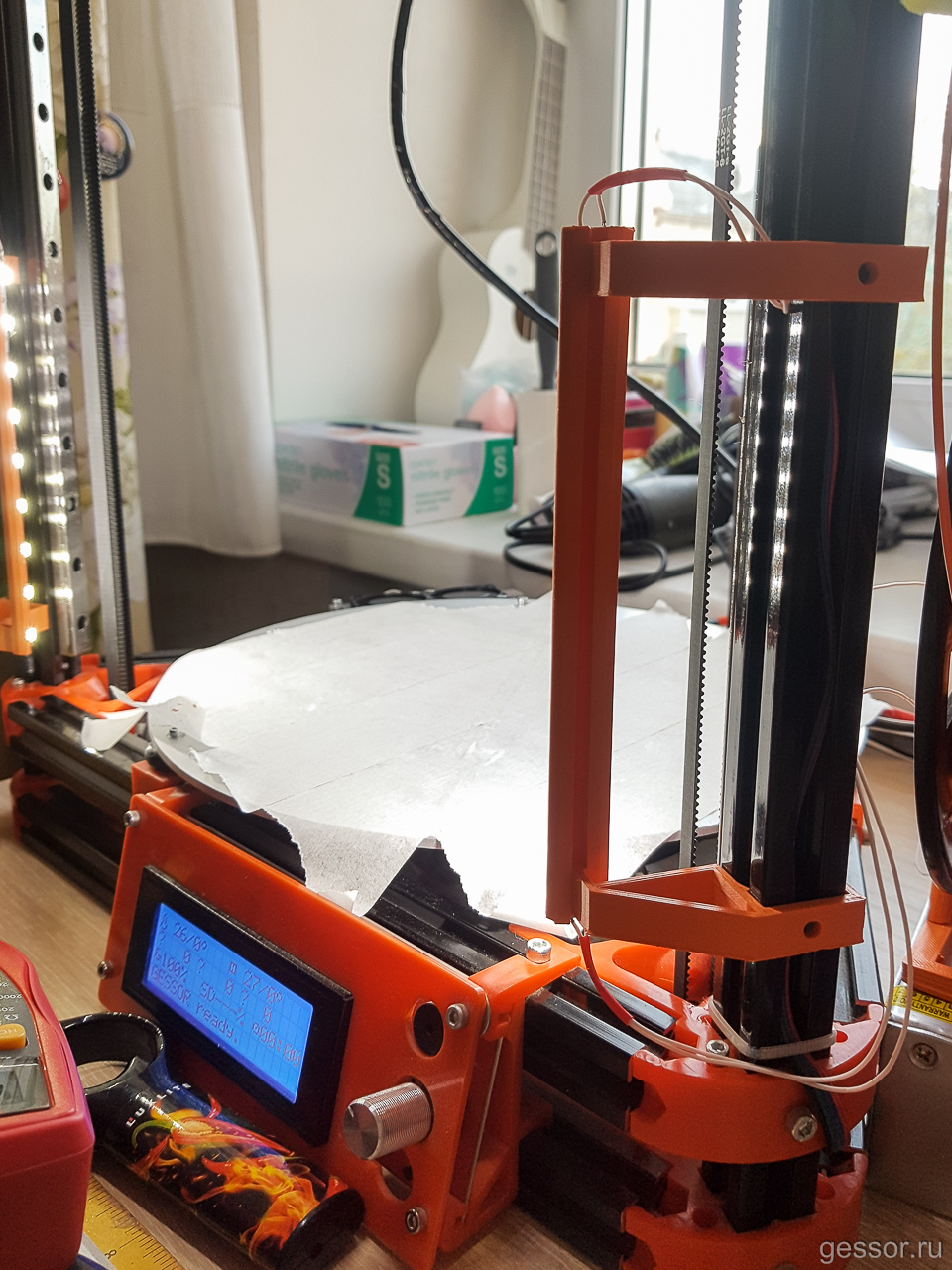

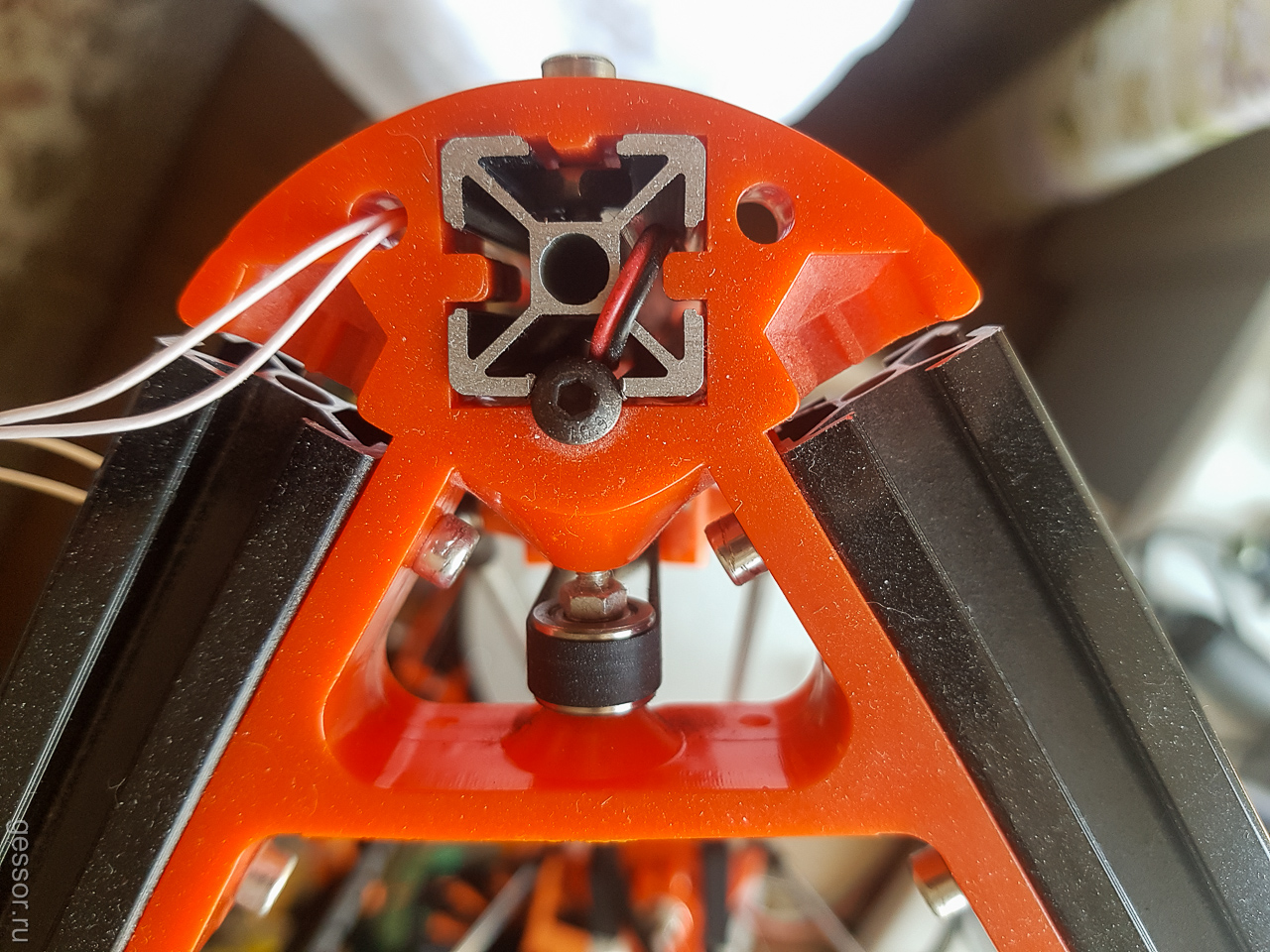

Почти собранный принтер и тест всех систем:

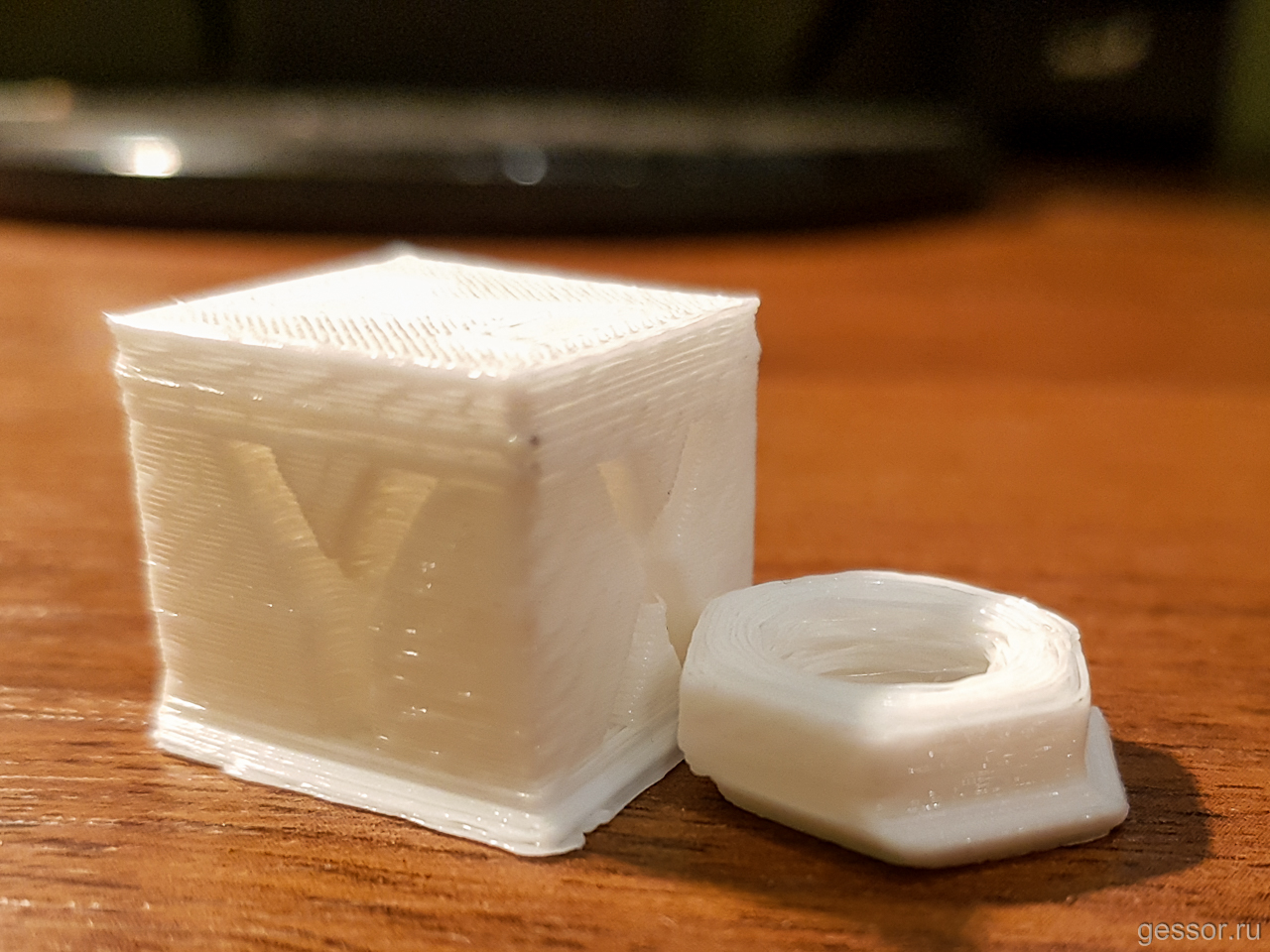

Чтобы оживить бездушную конструкцию была установлена прошивка Marlin. На тот момент это была версия 1.8. Первая печать вышла совсем комом. Начал с печати простого кубика и получил вообще непонятно что за предмет. Чуда не случилось, и из коробки принтер не заработал. В магазине на Али этот принтер был двух размеров, и штатные настройки были записаны под другую, меньшую модель. Проблему решило изменение параметра DELTA_DIAGONAL_ROD на значение соответствующее моей модели.

Сложность конструкции требует немалое количество параметров калибровок: смещение концевиков (датчиков), радиус печати, расстояние от сопла до башен, углы поворота башен, длины тяг. Для упрощения настройки есть датчик автоматической калибровки, определяющий, что сопло коснулось стола. Как выяснилось потом, он и оказался главным врагом, но тогда я это ещё не подозревал. Почти все обучающие видео и статьи в интернете просто советуют запустить автокалибровку. Затем принтер сам касается стола в разных точках и по срабатыванию датчика определяет все необходимые параметры.

Когда принтер уже печатал хоть как-то правильно, где-то на высоте 2-3 мм печать съезжала вбок, и у всех моделей был сдвиг в основании. Как я ни бился и с какими параметрами не запускал автокалибровку – не смог победить эту проблему. На этом в 2018 году принтер и был заброшен.

Вообще, связываться с дельта принтерами людям далеким от техники категорически не советую. Для него постоянно нужен какой-то инструмент, поиск нетривиальных решений, вникание в прошивку и прочие сложности, с которыми без проблем печатать из коробки, как мне кажется, просто нереально.

В таком виде принтер собирал пыль до весны 2020 года. И вот, в период карантина, поставил принтер на стол рядом с собой и в очередной раз запустил автокалибровку. И просто смотрел, как он это делает. И увидел, что в момент касания соплом стола, последний аж прогибается под нажимом, а особенно на краях. А неудачная и крайне убогая конструкция датчика не приводила к повторяемости измерений. Команда измерения высоты только в одной точке каждый раз выдавала значения с катастрофическим разбросом. И самым правильным решением оказалось забить на автокалибровку и сделать ее вручную. Для этого есть лишь один путь — Калькулятор Эшера.

Подробно рассказывать не буду, этот процесс хорошо описан тут.

Кстати, для калибровки рекомендовал бы не лист бумаги использовать, а купить набор щупов за 150-250 рублей в любом автомагазине.

В прошивке пришлось повозиться с определениями концевиков и их нормальным состоянием. Так же натянул равномерно все ремни и параллельно обнаружил, что один шкив был чуть смещено по оси, и от этого ремень был под углом. Еще выяснил, что ось Y была инвертирована, так как при подключении были перепутаны разъемы на моторы. От этого модели получались напечатанными зеркально. Чтобы снова в будущем не перепутать, подписал моторы маркером.

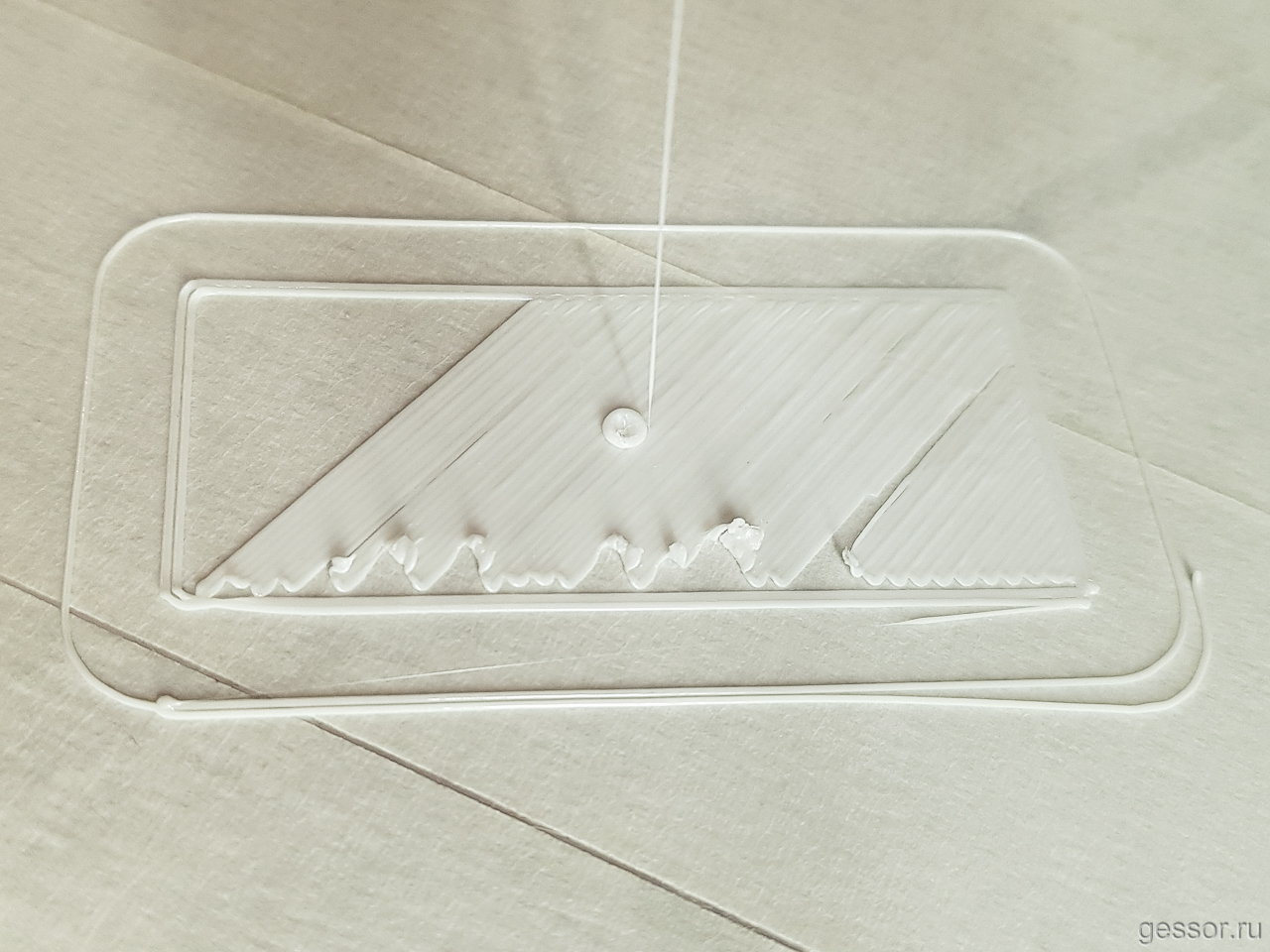

Самой бюджетной и ощутимой доработкой стала установка обычного стекла поверх железного нагревательного стола. Сначала я использовал только малярный скотч, и модель прилипала отвратительно.

Потом стал мазать скотч клеем-карандашом, и стало получше с прилипанием модели, но основание было достаточно уродливое.

Тогда в ближайшей стекольной мастерской за 100 рублей вырезал самое обычное четырех миллиметровое стекло, и почти одновременно с этим купил на авито за 300 рублей 3д-клей. С тех пор модели идеально прилипают к столу и без проблем отрываются от стола после печати. На мой взгляд это самый простой и бюджетный способ. Не надо покупать ультрабазу, которую есть риск испортить, не надо возиться с каптоновыми скотчами, клеями БФ-2 и прочими усложненными советами из интернета.

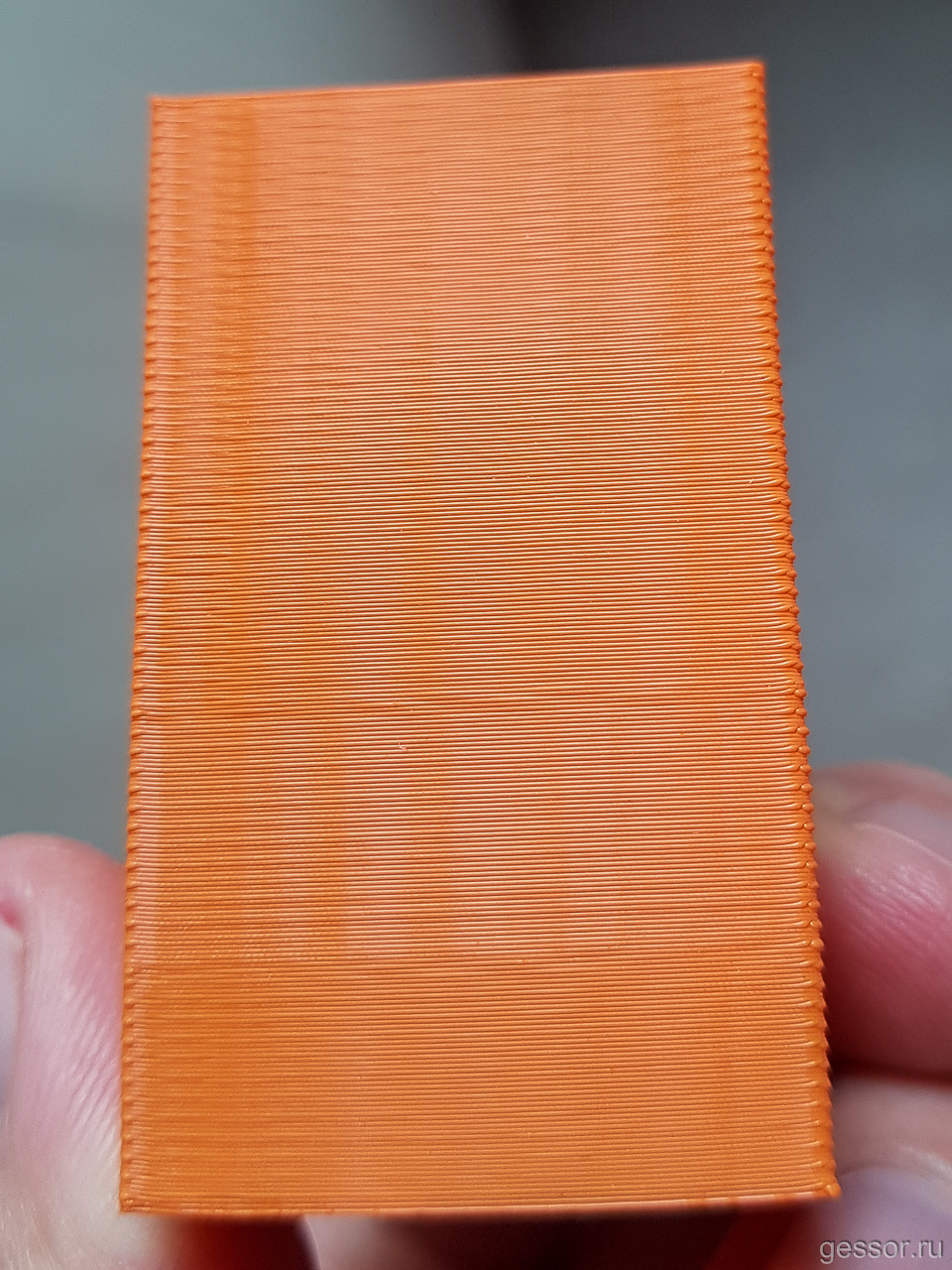

Верхняя поверхность, на которой расположена кнопка, когда-то была первым слоем модели и печаталась уже на стекле с применением клея. Результат на лицо: видно даже зеркальный отблеск поверхности.

Одним словом, принтер начал хоть как-то печатать близко к ожидаемому.

Потом закончился китайский пластик, который шел в комплекте с принтером, и первый попавшийся на Озоне оказался намного качественнее. Была напечатана первая полезная вещь: подставка для катушки пластика. Еще на прутке пластика можно заметить губку с прищепкой — распространенный совет, чтобы убирать пыль с прутка.

Хоть дельта принтер непростая кинематика с точки зрения настойки, но очень завораживающая. Для меня дельта это как моя машина — Меркури Гранд Маркиз 87 года. Непрактичный, сложный, требует много внимания, но чертовски красивый и захватывающий. Иногда, просто проходя мимо, я зависаю на пару минут и разглядываю, как он печатает очередную модель.

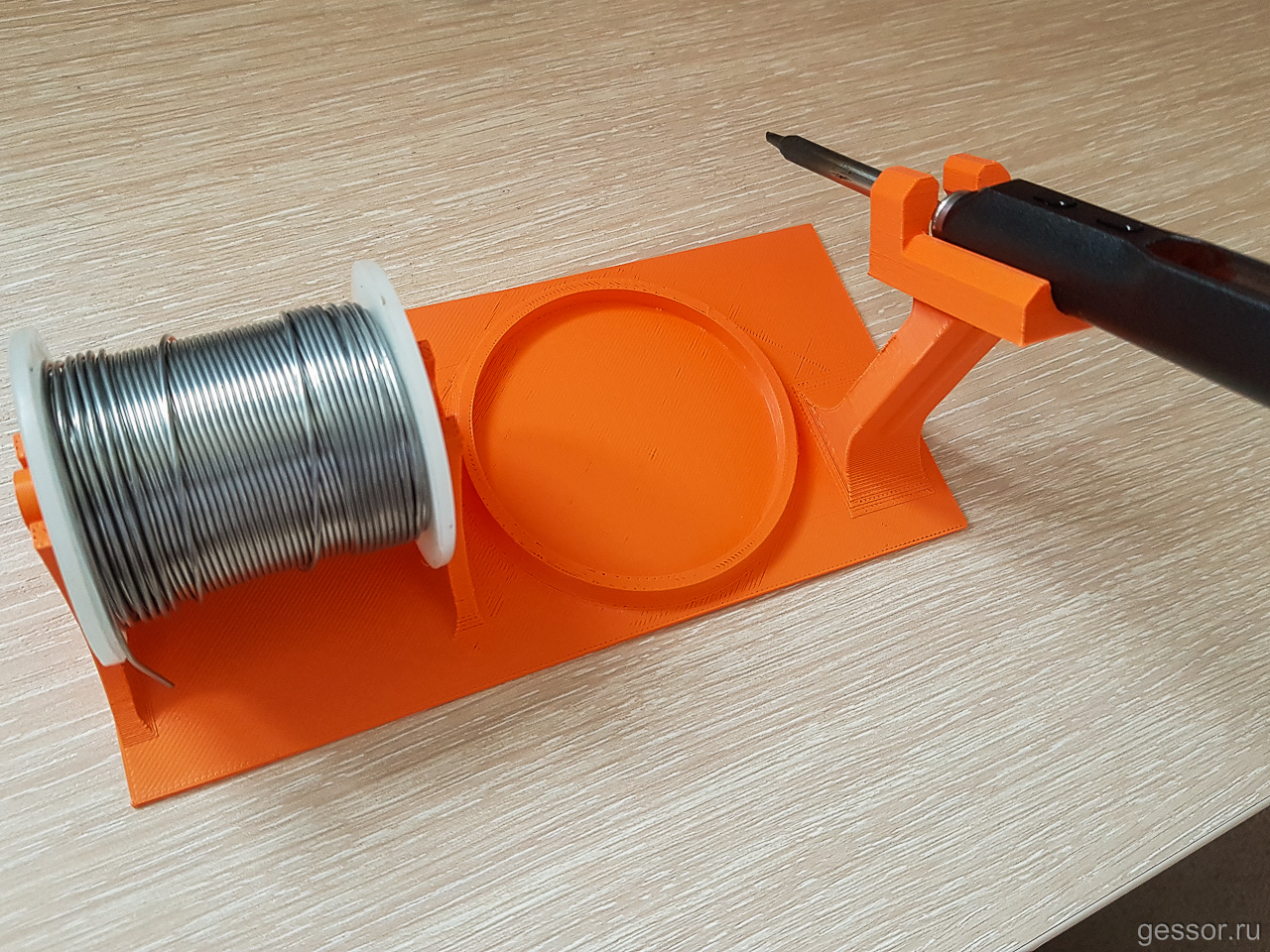

Есть расхожее мнение, что принтер покупается, чтобы печатать на нем детали для принтера. Или что надо иметь два принтера, чтобы на одном печатать детали для другого. И надо сказать, что это вовсе не шутка. Но первая полезная вещь в домашней мастерской — подставка паяльника:

Потом я напечатал крепежи светодиодной подсветки. Так появился на столе хороший ночник, и стало удобно контролировать процесс печати и просто любоваться его работой.

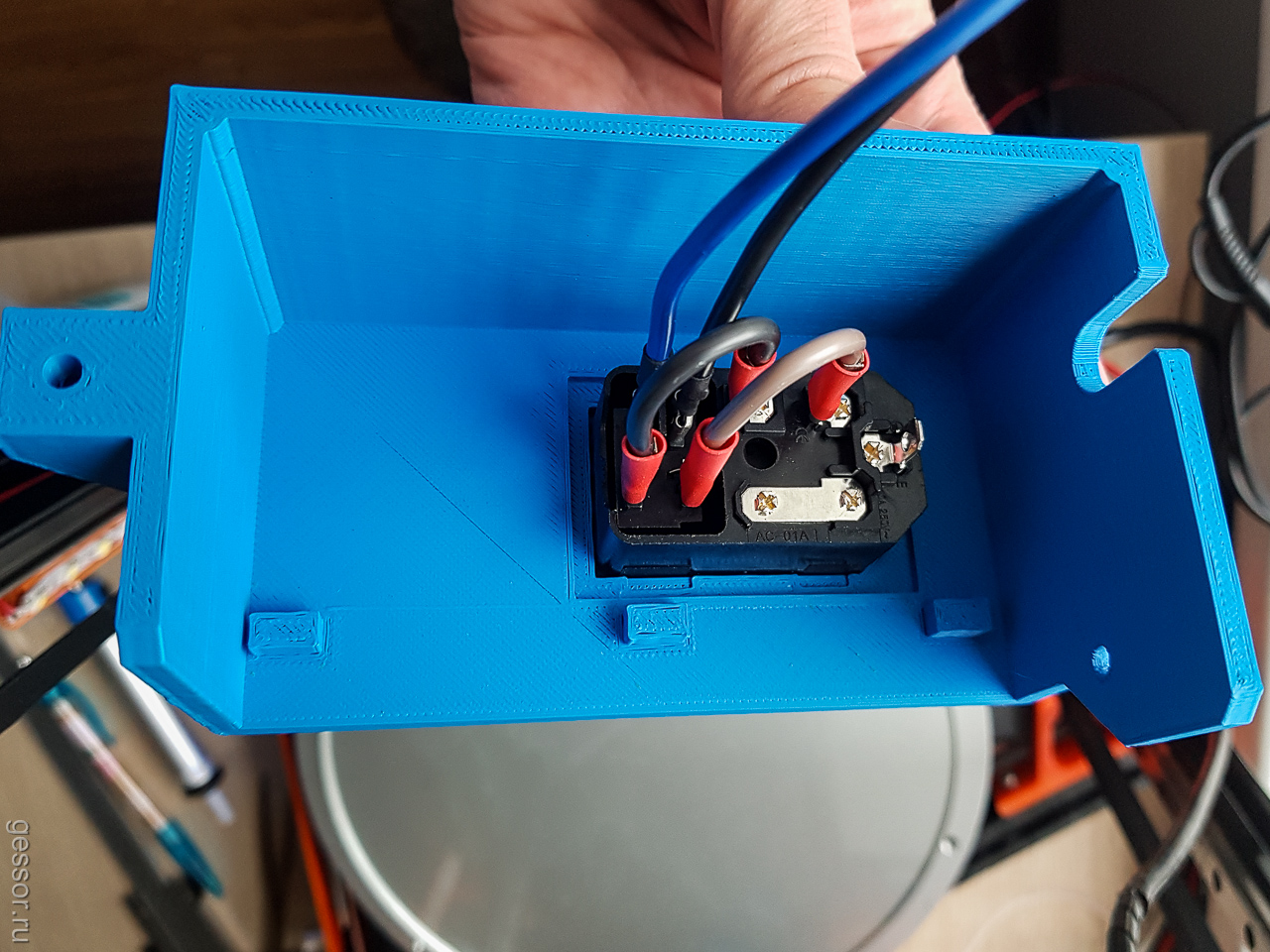

Сделал корпус с кнопкой для блока питания, так как до этого приходилось каждый раз просто включать/выключать принтер из розетки.

А дальше началась бесконечная борьба за качество печатаемой продукции. В принтере были отвратительного качества тяги, на которых держалась печатающая голова. Расстояния между отверстиями всех тяг должны быть как можно более одинаковые, и именно это расстояние между креплениями и есть параметр DELTA_DIAGONAL_ROD из-за которого принтер в первый раз напечатал кривой кубик. Выровнял их как мог, сидя на карантине почти не имея никакого инструмента под рукой.

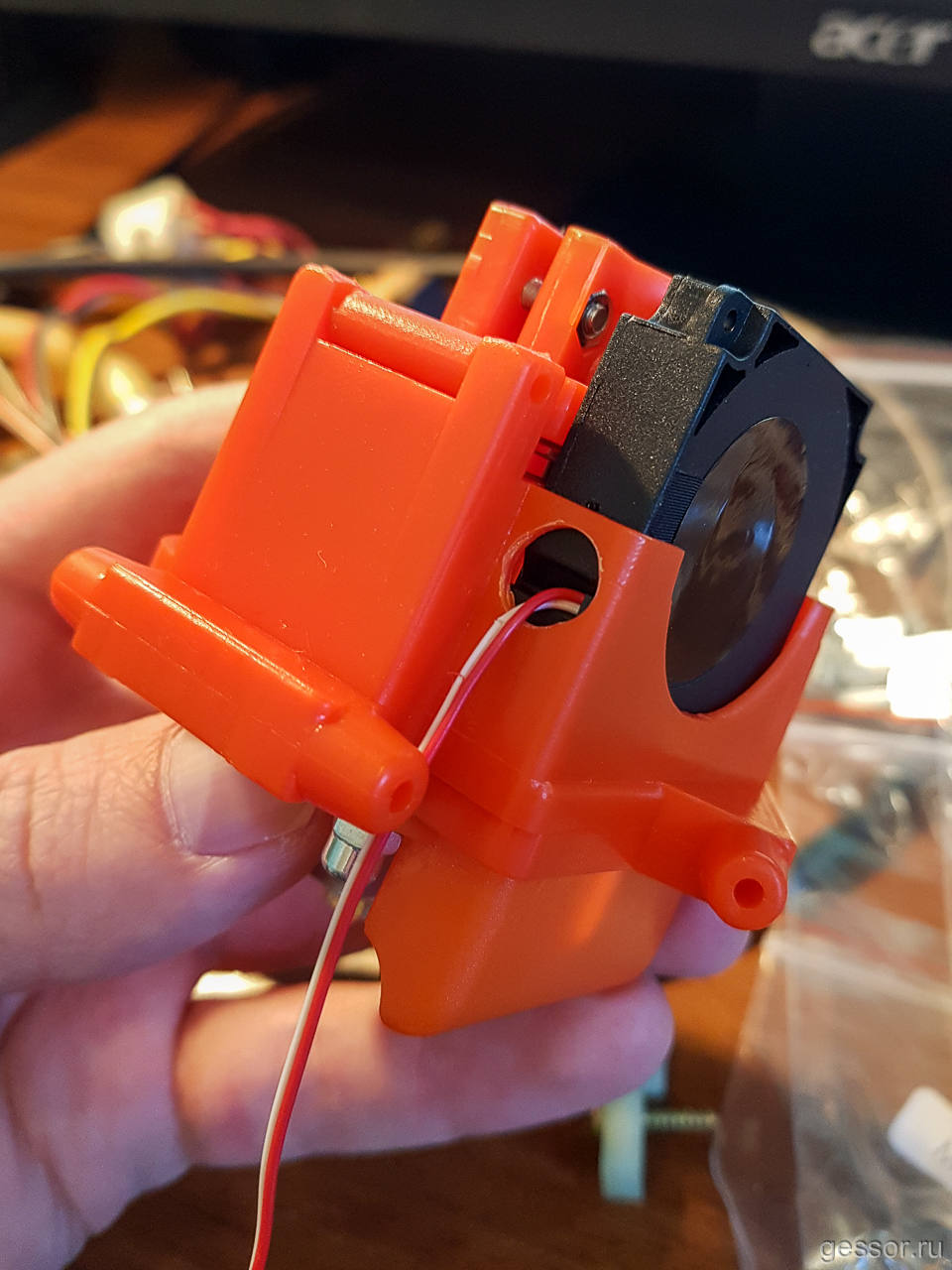

Еще одной из доработок стала замена стандартных драйверов на 2208. Главное их преимущество — значительно более тихая работа принтера. И еще было решено выгрызть дремелем в крепеже головы место под кулер 40мм вместо 30мм, так как он тоже потише.

Я перестал печатать полезные вещи, а стал печатать только кубики и калибровочные детали. Размеры худо-бедно победил. А благодаря этому видео откалибровал шаги мотора для подачи пластика.

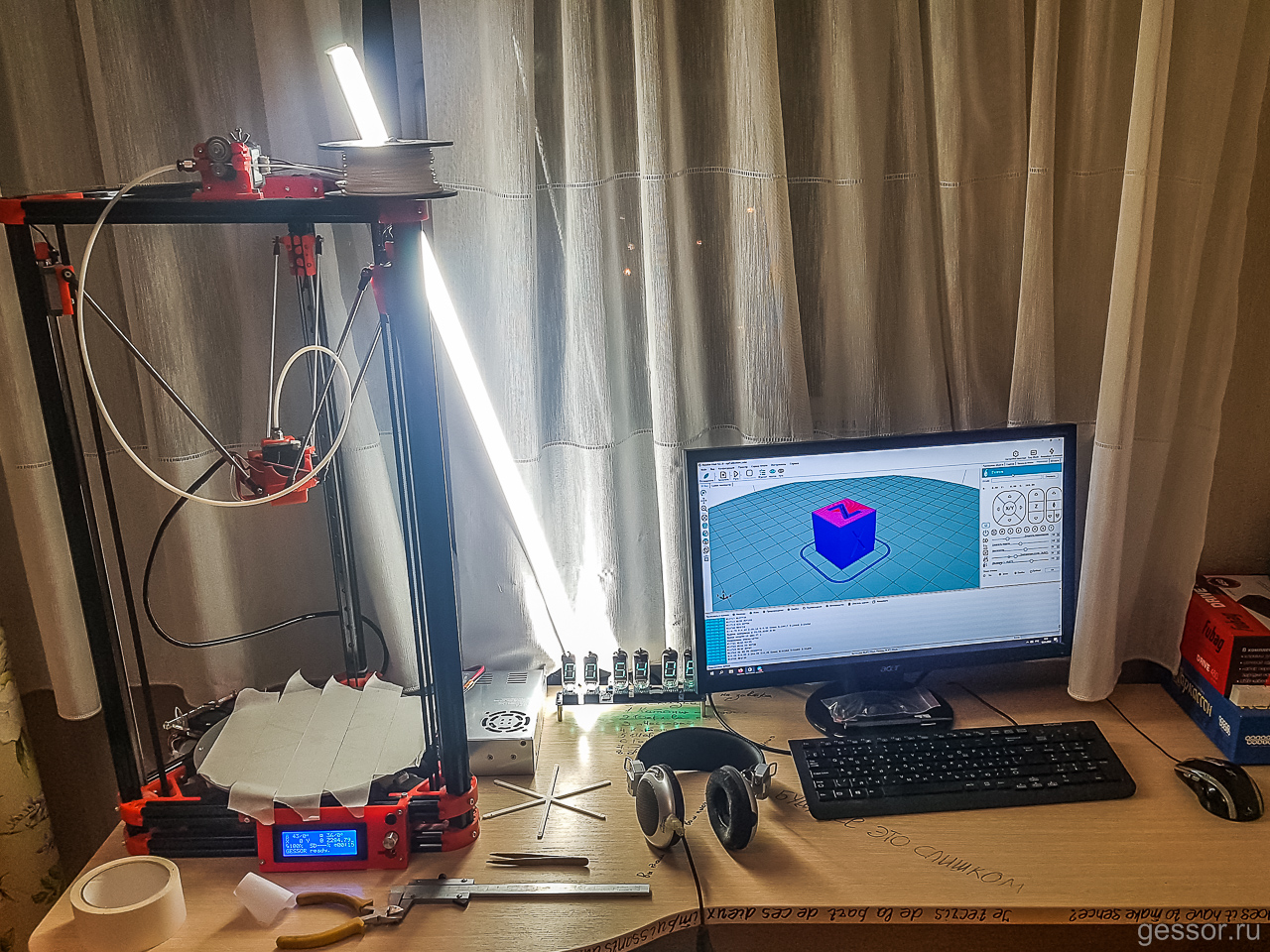

В качестве программы генерации кода для принтера (слайсер) я использовал только Simplify. И в нем никак не мог победить наплывы по углам. Думаю, я изготовил около пяти десятков кубиков всех размеров, но эти наплывы все равно никуда не делись. В конечном итоге эту проблему я решил лишь когда перестроил свой принтер с нуля и просто попробовал использовать другой слайсер. Сейчас сижу в программе PrusaSlicer и очень ей доволен.

Была заменена материнская плата на SKR 1.4 Turbo. Эта доработка помогла избежать крупных соплей пластика в самых неожиданных местах. Дело в том, что для дельта принтера требуются более сложные вычисления, чем в обычных принтерах. Родной платы на это не хватало, и периодически печатать приостанавливалась на секунду, но даже за это время успевала натечь капля пластика, которая могла испортить модель не только визуально. Так это очень сильно сказалось при печати подставки под сверла.

Ну и то, ради чего покупался принтер вообще. Крепеж бумажных полотенец (видно так и не побежденные на тот момент наплывы из-за слайсера Simplify):

Подставки под банки и аэрозоли в гараж:

Подставка под сверла. Она состоит из двух половин, и тут видно на стыке крупную каплю — именно такие часто появлялись до того, пока не поменял материнскую плату.

Несмотря на то, что принтер стал наконец-то печатать и даже помогать в решении каких-то проблем, меня очень расстраивала его геометрия и конструкция в целом. Во-первых, почти все детали принтера были максимально дешевые и простые, а особенно тяги, печатающая голова и пластиковые уголки. А пытаясь выровнять принтер по угольнику, я получал расхождения в других местах.

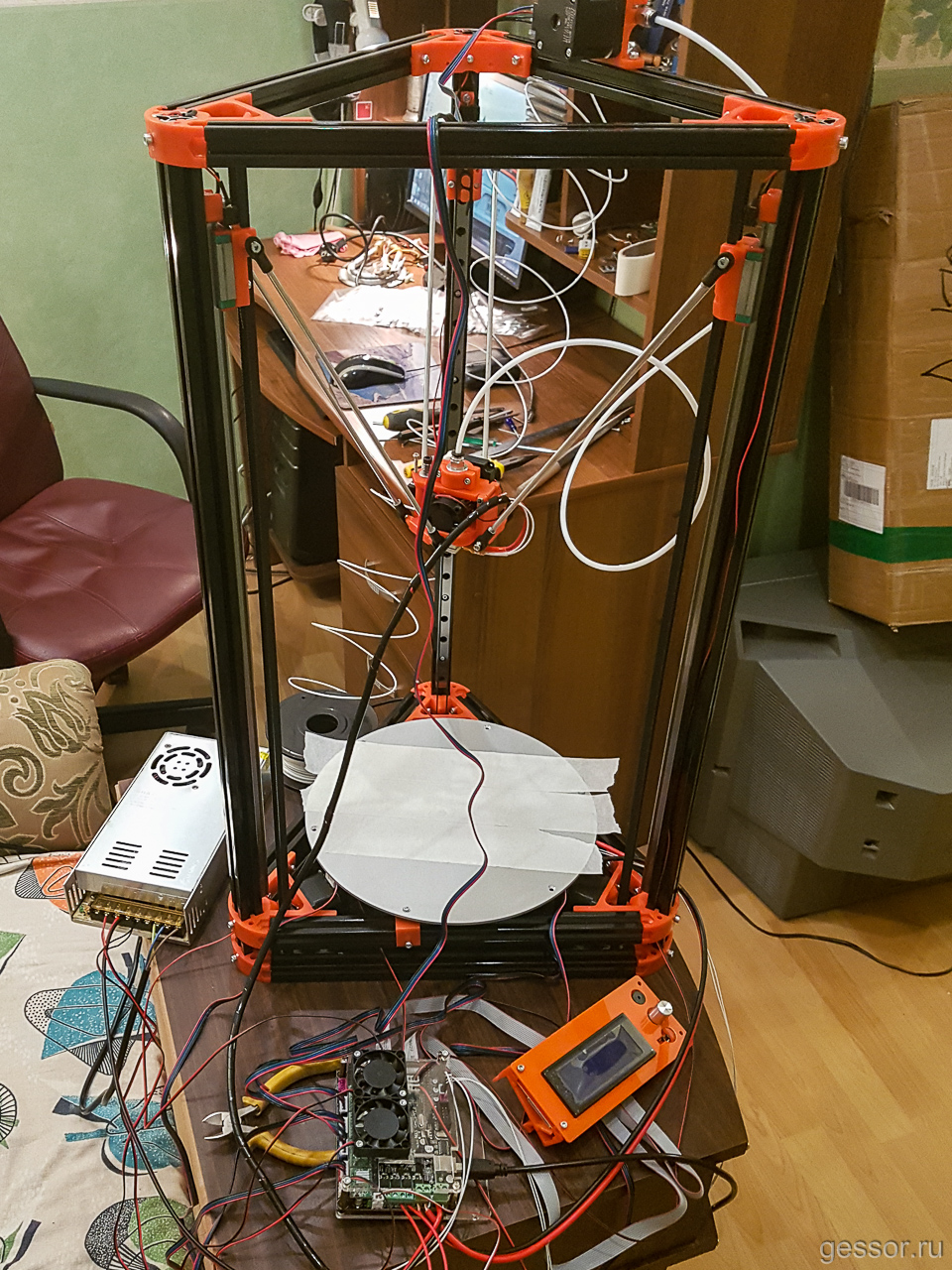

Было решено сделать кашу из топора. Я взял от принтера нагревательный стол (диаметр которого 265 мм), моторы и направляющие кареток. И на базе этого комплекта собрал с нуля совершено новый принтер на металлических уголках, заказал новый более жесткий профиль других размеров. Полностью пересобрал печатающую голову. Построил 3д модель принтера и на ее основе смоделировал те узлы принтера, которых не было в свободной продаже, но это уже отдельная история, которую расскажу в следующий раз.