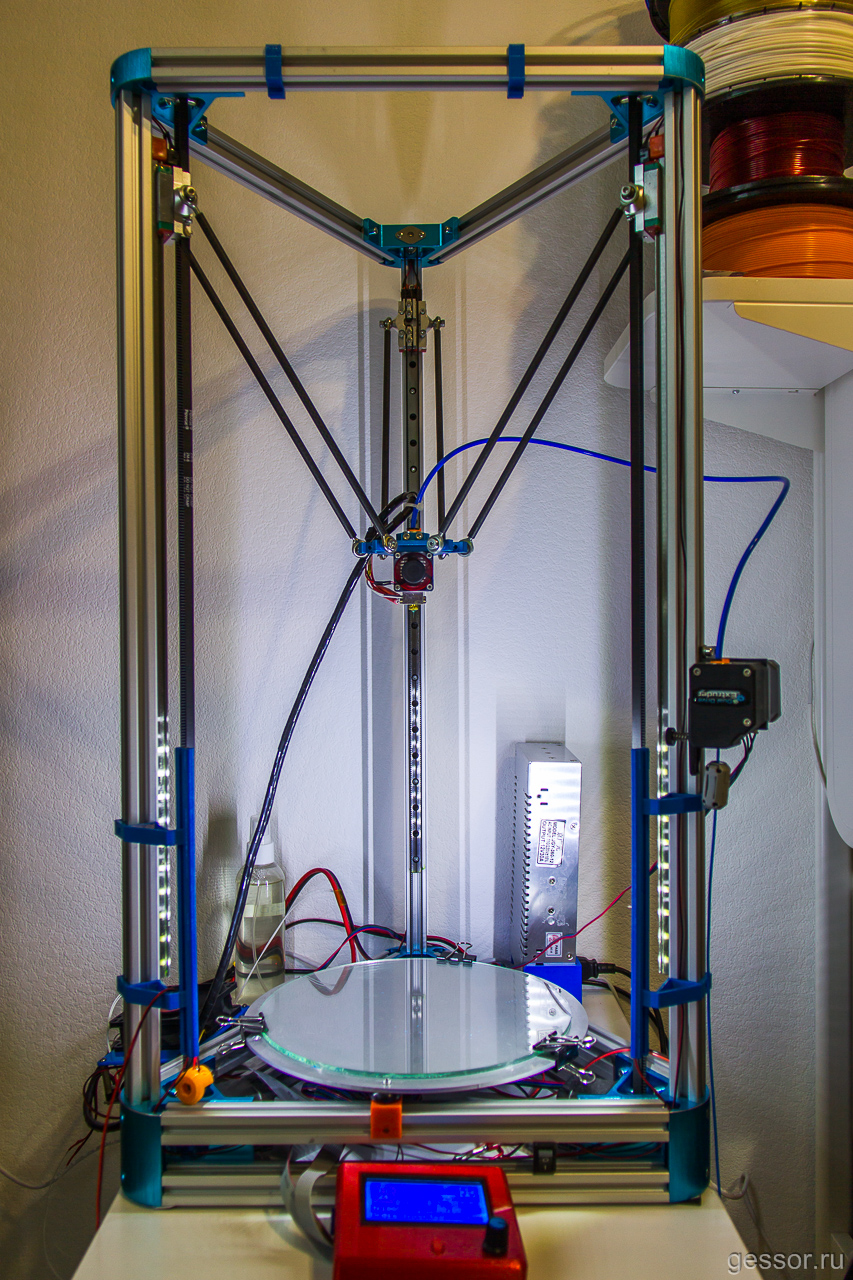

Став ярым фанатом 3D дельта принтеров, я захотел построить с нуля второй принтер, но значительно больше, лучше и крепче первого. Чтобы получить опыт и набить шишки, решил сначала полностью модернизировать свою единственную дельту, а затем уже приступить к сборке второй, но что-то пошло не так…

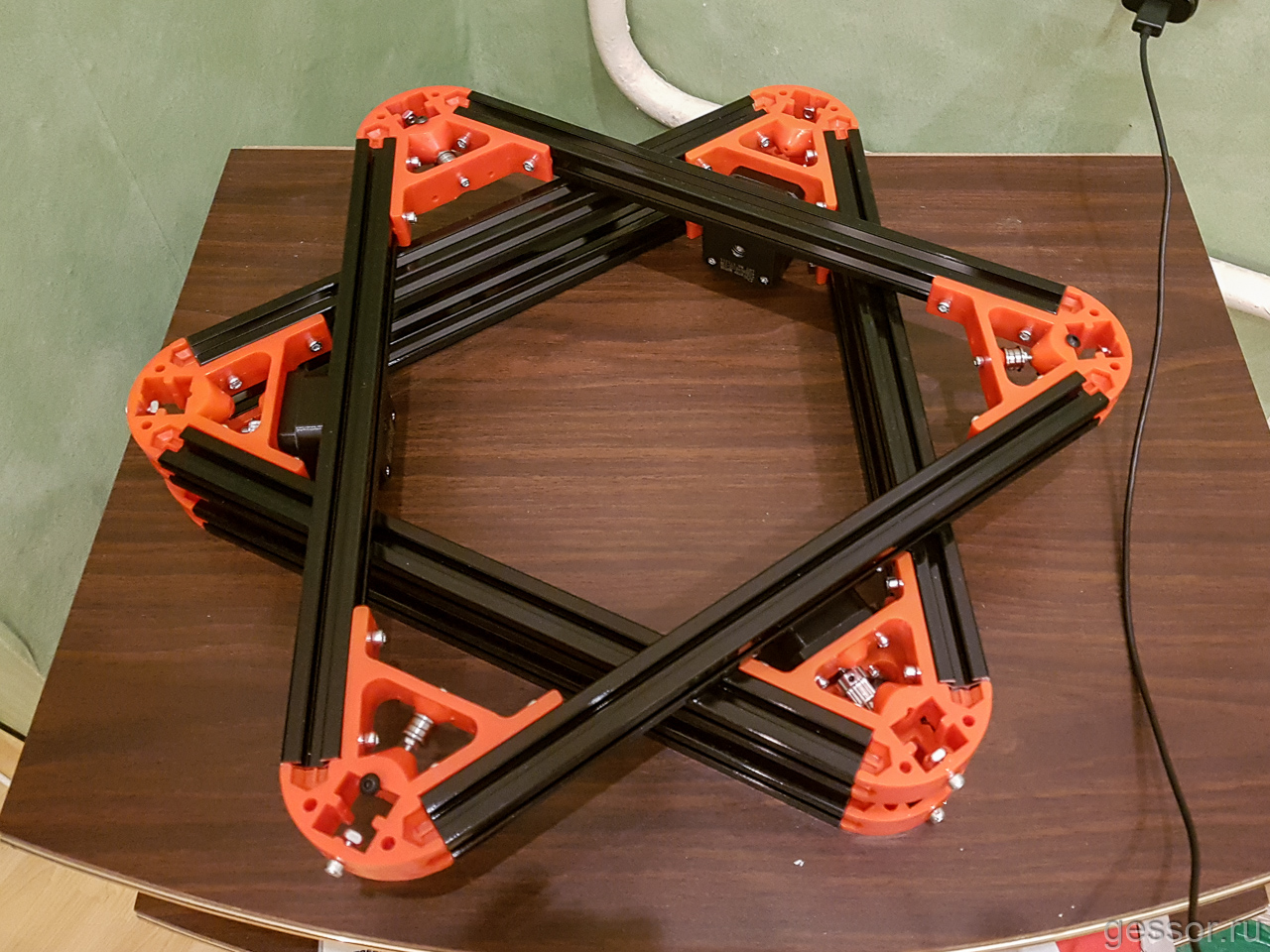

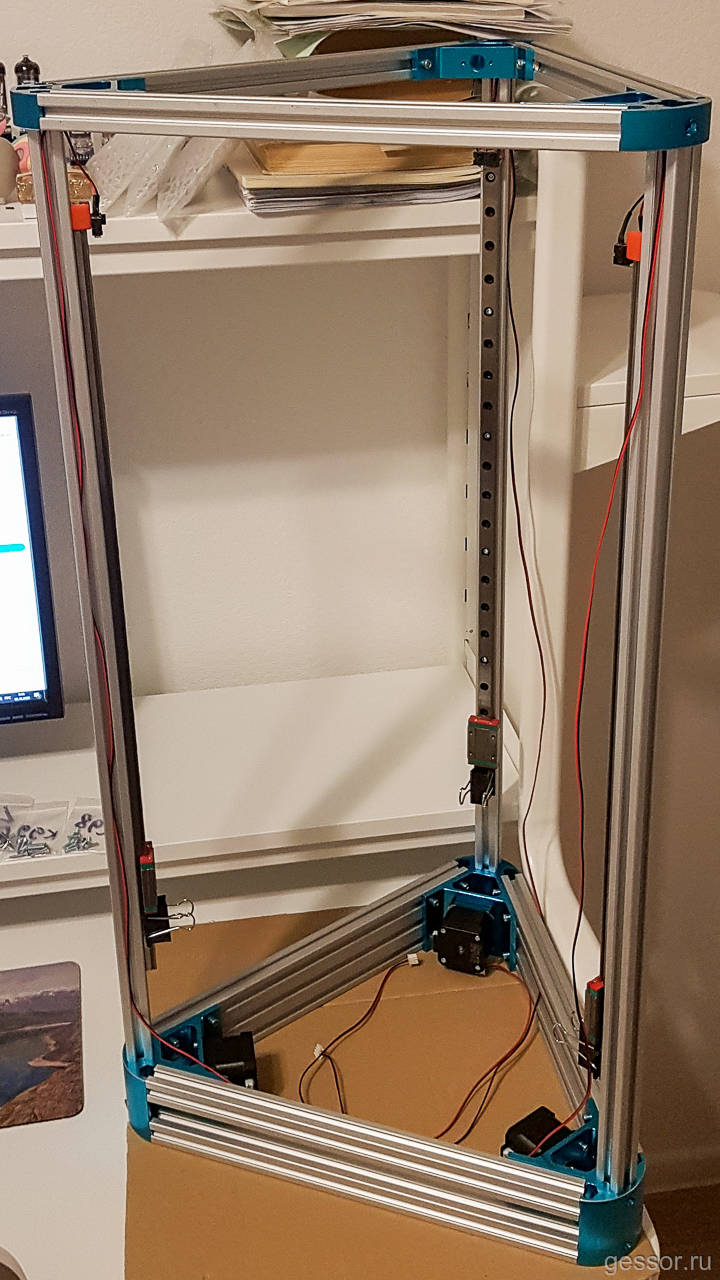

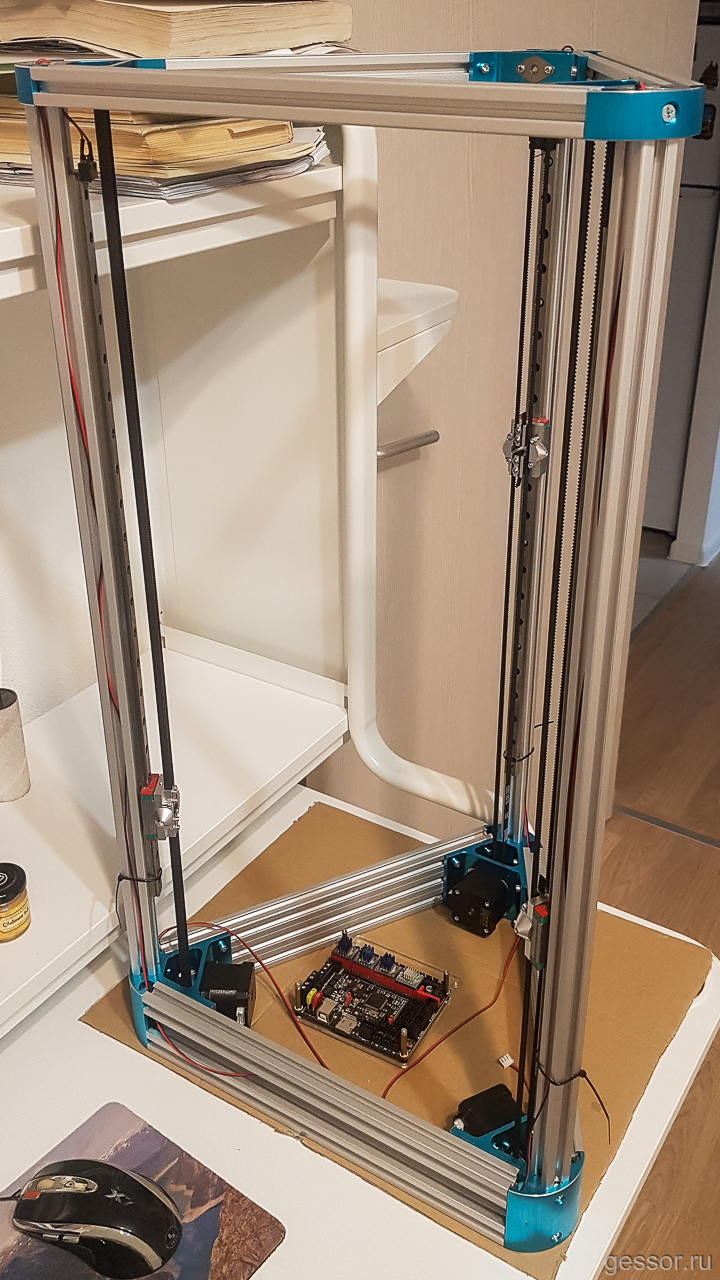

2. Рама принтера собирается из металлического профиля 20х20 (металлическая палка квадратного сечения со стороной 20мм). Профиль скрепляется пластмассовыми уголками, а из 9 уголков и 9 профилей собирается 3 треугольника. Они потом соединяются тремя вертикальными профилями — это и есть основа рамы для дельта принтера.

Пластиковые уголки — самое дешевое решение, и они имеют очень паршивую точность и жесткость. При этом в продаже есть аналогичные уголки, только алюминиевые. Есть как под профиль 20х20, так и под более крепкий и широкий профиль 20х40. Изначально я хотел просто заменить в своем китайском Flsun уголки на алюминиевые, а параллельно начать строить второй большой принтер на широком профиле 20х40.

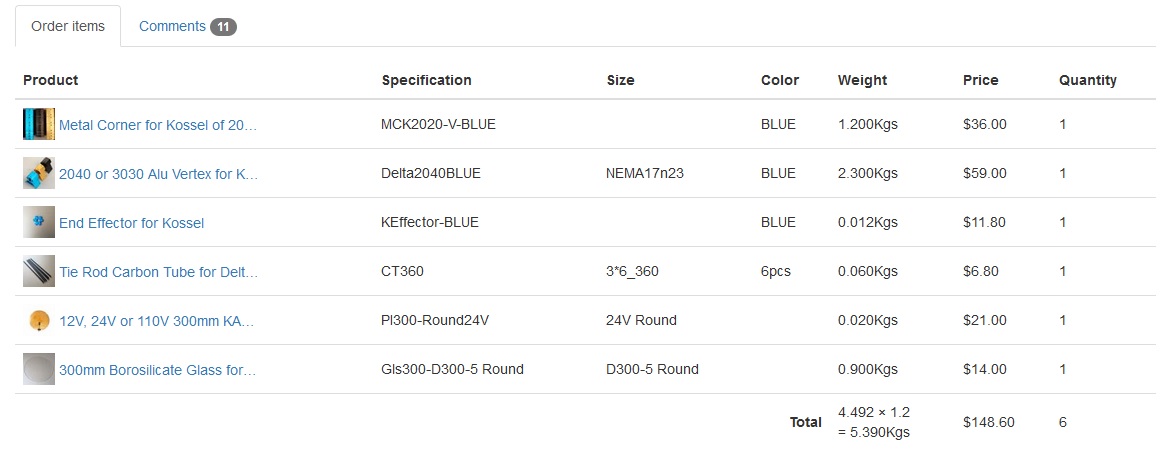

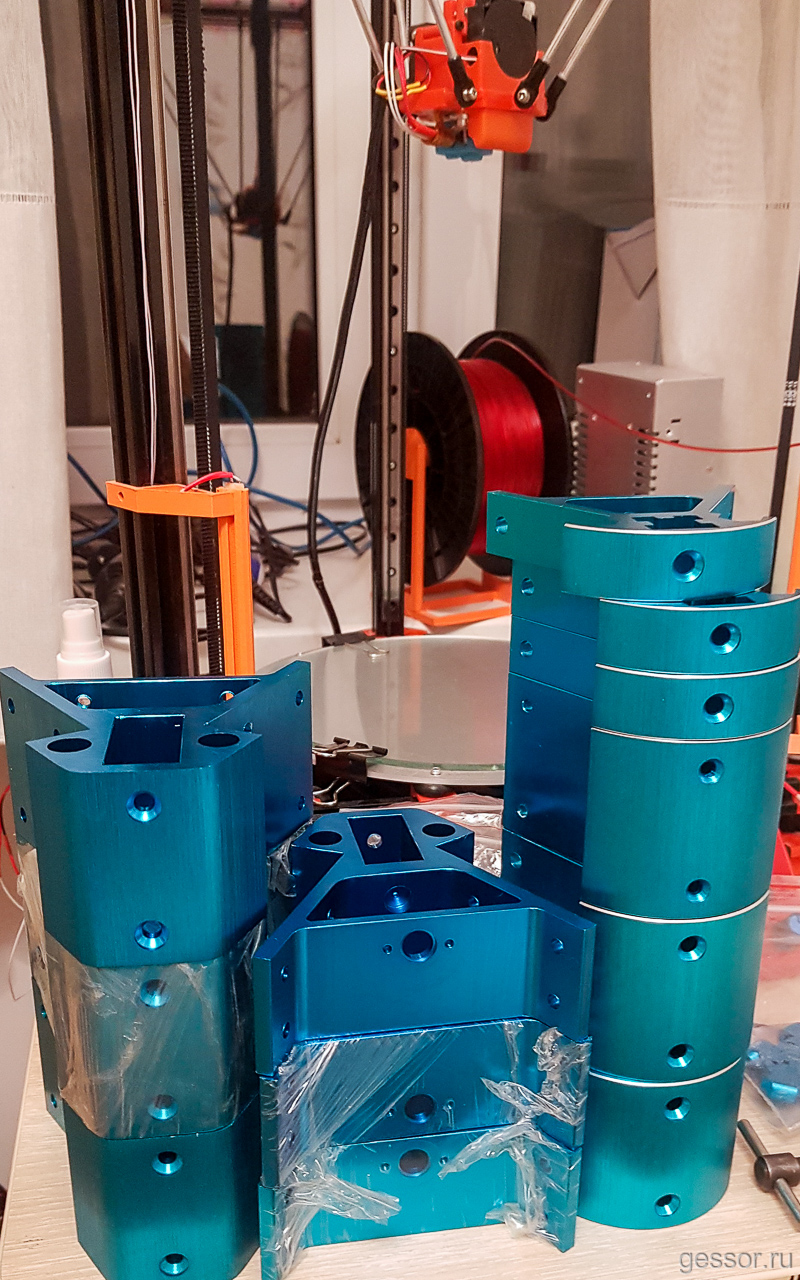

С сайта www.robotdigg.com были заказаны оба типа алюминиевых уголков под разные профили. Еще для постройки большого принтера купил подогреваемую пластину диаметром 300 мм (у моего нынешнего 265 мм) и такого же размера боросиликатное стекло, а так же тяги и эффектор (деталь к который крепится печатающая голова). Всего вышло под 200$ вместе с доставкой.

4. К сожалению, целым стекло до меня не доехало. Уже взяв в руки посылку, услышал внутри характерный звук битого стекла. Сайт деньги оперативно вернул, но только цену самого стекла, что не сильно выручило, потому что если снова его заказать, то там еще доставка почти две цены стекла добавит. Но главное, что приехали уголки:

5. Вместе с посылкой пришла мысль, что раз я разбираю весь принтер, то почему-бы не изменить его размеры? На фирме Соберизавод можно отрезать любой профиль любой длины. И тогда я решил добавить своему принтеру 7 сантиметров в высоту и буквально на 2 сантиметра удлинить ребро треугольника основания (запомните этот момент). Еще новый профиль (на фото справа) имеет более толстый металл, то есть конструкция должна стать жестче. При этом по деньгам было не сильно дорого: комплект профиля на один принтер с резкой в размер и некоторым дополнительным крепежом обошелся в 2385 рублей.

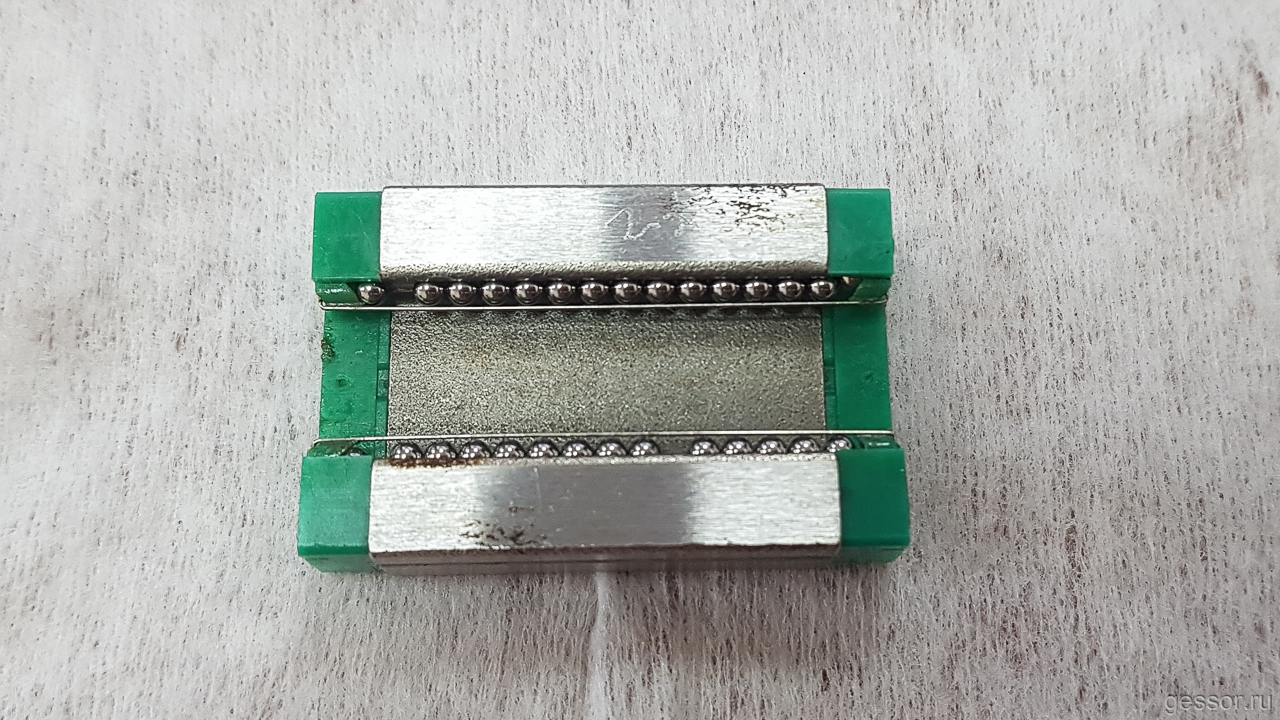

6. Металлические направляющие решил оставить старые, но полностью разобрал, промыл и смазал каретки. Все каретки промаркированы на заводе, поэтому шарики из них не смешивал, разбирал всё по очереди и аккуратно собирал обратно на консистентную смазку Castrol. Не знаю, повезло мне, или я ничего не понимаю, но к качеству этих китайских деталей придраться не смог. Ни одна каретка не заедала и не болталась. Говорят, что если с китайскими каретками все хорошо — то это как выиграть лотерею.

7. И вот, принтер начал обретать черты. По своему опыту скажу, что для соединения уголков с профилем Т-гайки мне не понравилось. Они постоянно норовят провернуться внутри паза и поправить их очень тяжело. Я считаю, что подходят только пазовые сухари которые можно купить на АлиЭкспресс или на Соберизаводе. Сухари чуть дороже, но проще в сборке и соединение должно быть крепче. Еще при покупке надо обратить внимание, чтобы профиль был с V-пазом.

8. Следующая сложность произошла с приводами каретки (не знаю как точно называется эта деталь, пусть будет привод). Изначально, хотел взять пластиковые от старого принтера, но оказалось, что со старыми приводами ремень встаёт с перекосом. Пришлось заказывать на Али новые металлические. Это был первый месяц простоя.

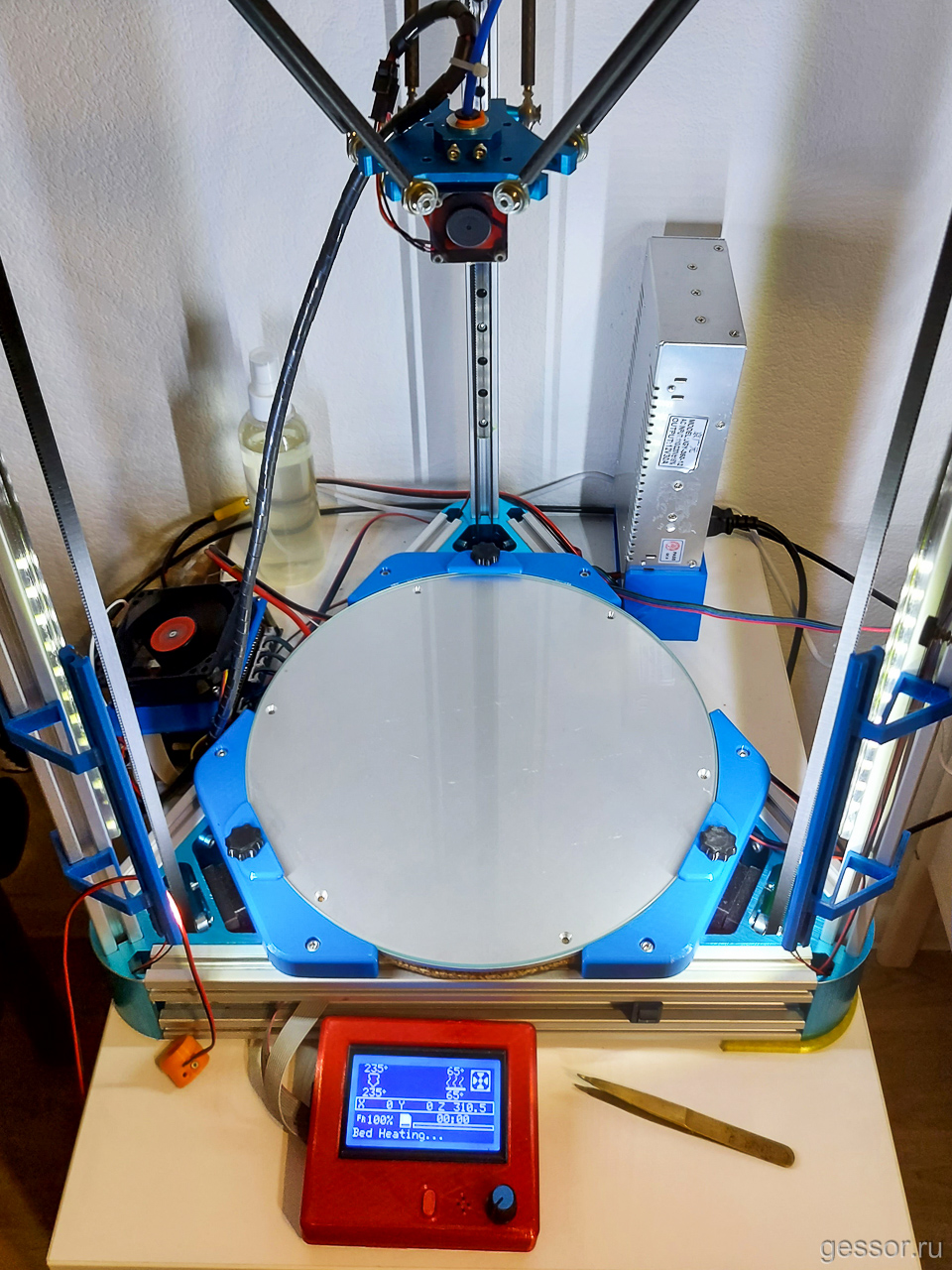

9. Сразу заменил драйверы моторов с 2208 на 2209. Последние считаются менее нагревающимися, а я как раз запланировал разметить электронику под горячим столом, где лучше иметь «холодные» драйверы.

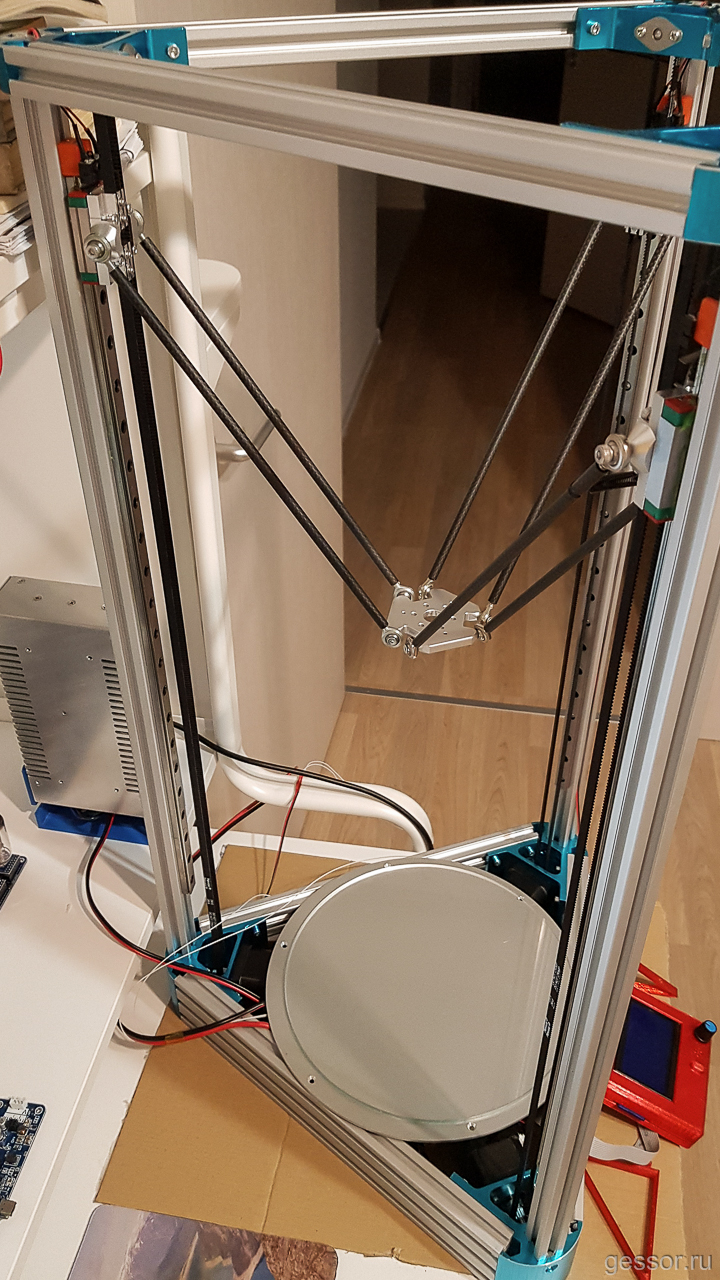

10. Голубой эффектор, купленный на Robotdigg, не подошел под шарнирную головку с отверстием М4. У него немного ближе друг к другу находятся отверстия для шарниров, и собрать конструкцию так, как на втором фото, просто не получится.

11. Серый эффектор был куплен еще давно, но тогда не хотел ставить его по двум причинам: не нравится конструкция с точки зрения последующей установки обдува, и он оказался с кривыми отверстиями. Отверстия не совпадали, и закрутить все 5 скрепляющих винтов нереально. Самое интересное — я изучил десятки чужих принтеров с таким же серым эффектором — ни у кого он не собран на 5 винтах.

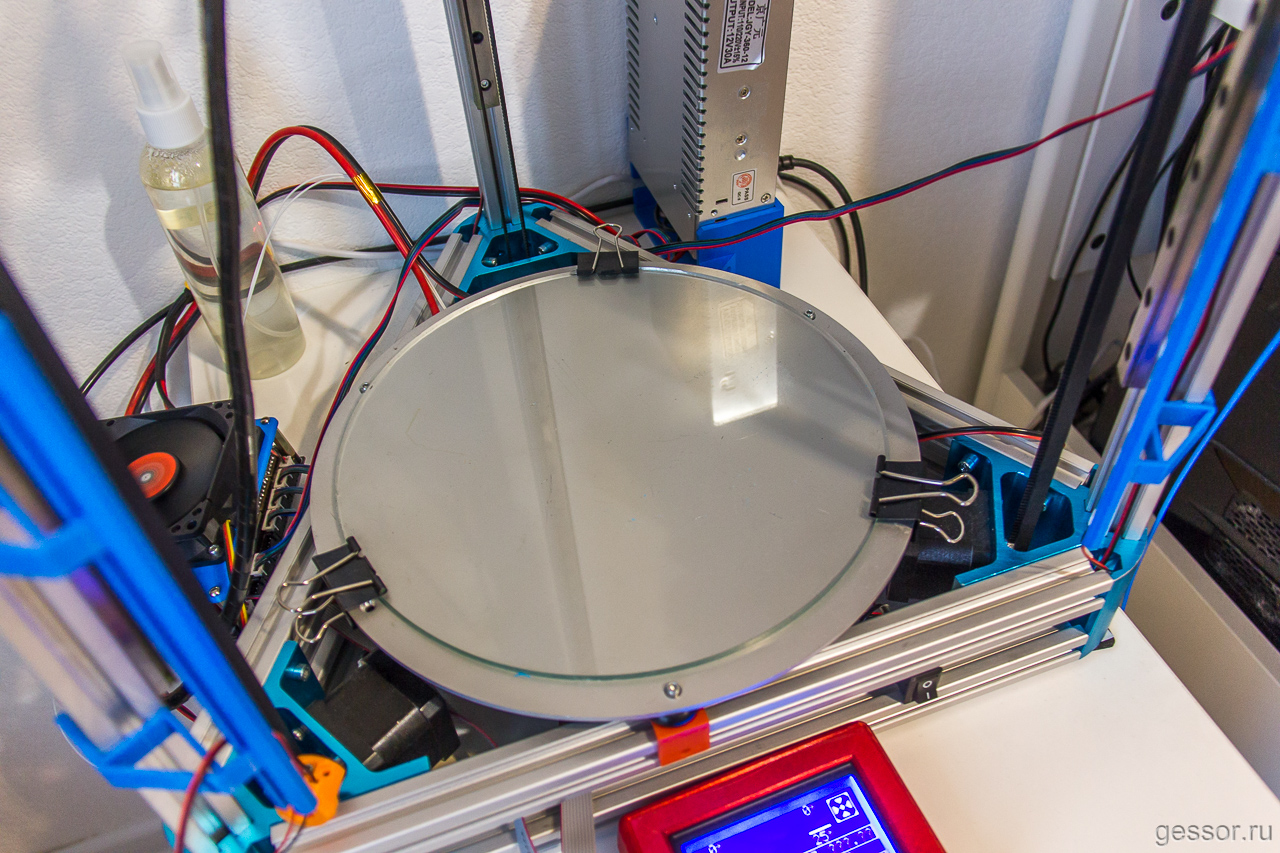

12. За счет того, что я удлинил ребро основания принтера, старый нагревательный стол идеально вписался в треугольник.

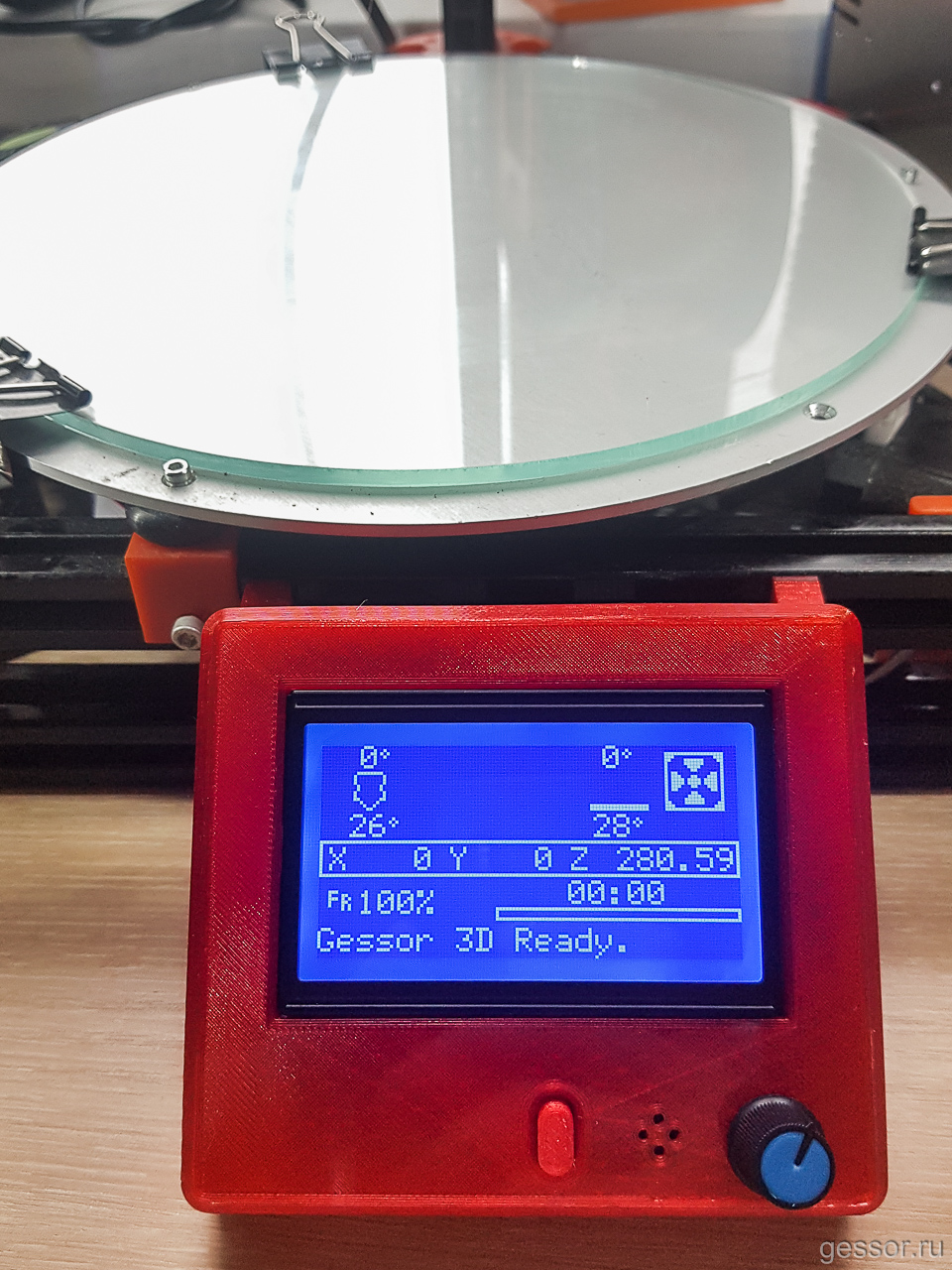

13. Кстати, еще до всех переделок напечатал корпус для нового четырехстрочного экрана.

14. Очередная засада. Серый эффектор оказался под другой тип радиатор нагревателя. Оранжевая пластина должна фиксировать черный фитинг, но она не пролезает из-за углубления в котором сидит радиатор. Снова потеря времени, и ожидание другого радиатора, где фитинг с резьбой и вкручивается сверху.

15. И вот тут я поплатился за свое желание увеличить принтер. Так как в процессе изменения размеров профиля я не особо вник в геометрию дельта принтера и не пользовался калькулятором для дельт, то новый эффектор не доставал до края зоны печати, ведь рама стала немного шире. И это несмотря на то, что новые карбоновые тяги стали на сантиметр длиннее, чем были старые. В первый тестовый запуск принтер чуть не уничтожил сам себя, а одна каретка чудом не слетела с рельсы. Пришлось уменьшить зону печати.

Получился замкнутый круг, я увеличил высоту и ширину рамы, но потерял в радиусе печати. Теперь мне надо увеличить длину тяг, но тогда я потеряю в высоте печати. То есть моя рама стала больше, а максимальный размер печатаемых деталей не изменился 🙂

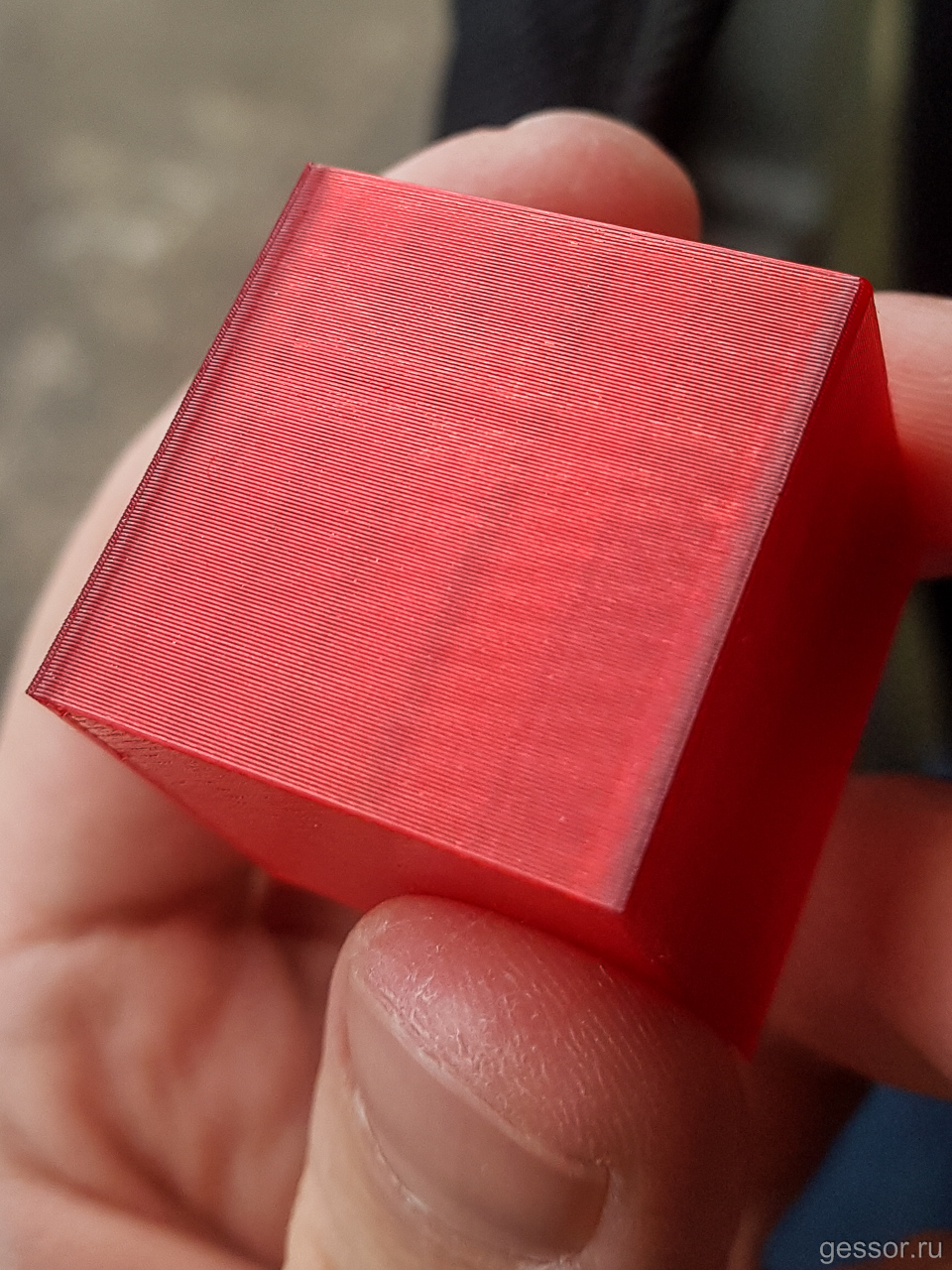

16. И вот первая печать! Основное, что я хотел получить после переборки принтера — точные размеры печатаемых деталей. И это у меня получилось! Тестовый кубик с гранью 30мм имел реальные размеры 29.99 на 29.94 на 29.95

17. Для примера, до переборки на старом принтере такой кубик имел размеры 30.05 на 29.60 на 29.64. А как хорошо легли слои! Старый принтер так не мог.

18. Вернул подсветку. Перепечатал синим пластиком под цвет новых уголков и добавил самые миниатюрные разъемы какие нашел на Али. Из-за отсутствия разъемов в старой версии при разборе принтера провода пришлось отрезать.

19. Заглянул в блок питания. Заменил вентилятор охлаждения на более тихий, поменял термопасту у транзисторов и добавил радиатор на диодный мост. Почти бессмысленные операции, но маленький перфекционист внутри меня был рад. Для тех, кто наткнется на эту статью в мыслях о постройке своего принтера, посоветую сразу переводить принтер на 24 вольта. Будет меньше нагрев из-за меньшего тока, можно будет смело ставить провода потоньше, блоки питания дешевле и больше выбор. Будут лишь небольшие нюансы при подключении вентиляторов, но они незначительны. Мне пришлось остаться на 12 вольтах из-за стола от старого принтера, но, может быть в будущем, я его заменю на 24 вольтовый и тогда сразу переделаю всю электронику на это напряжение.

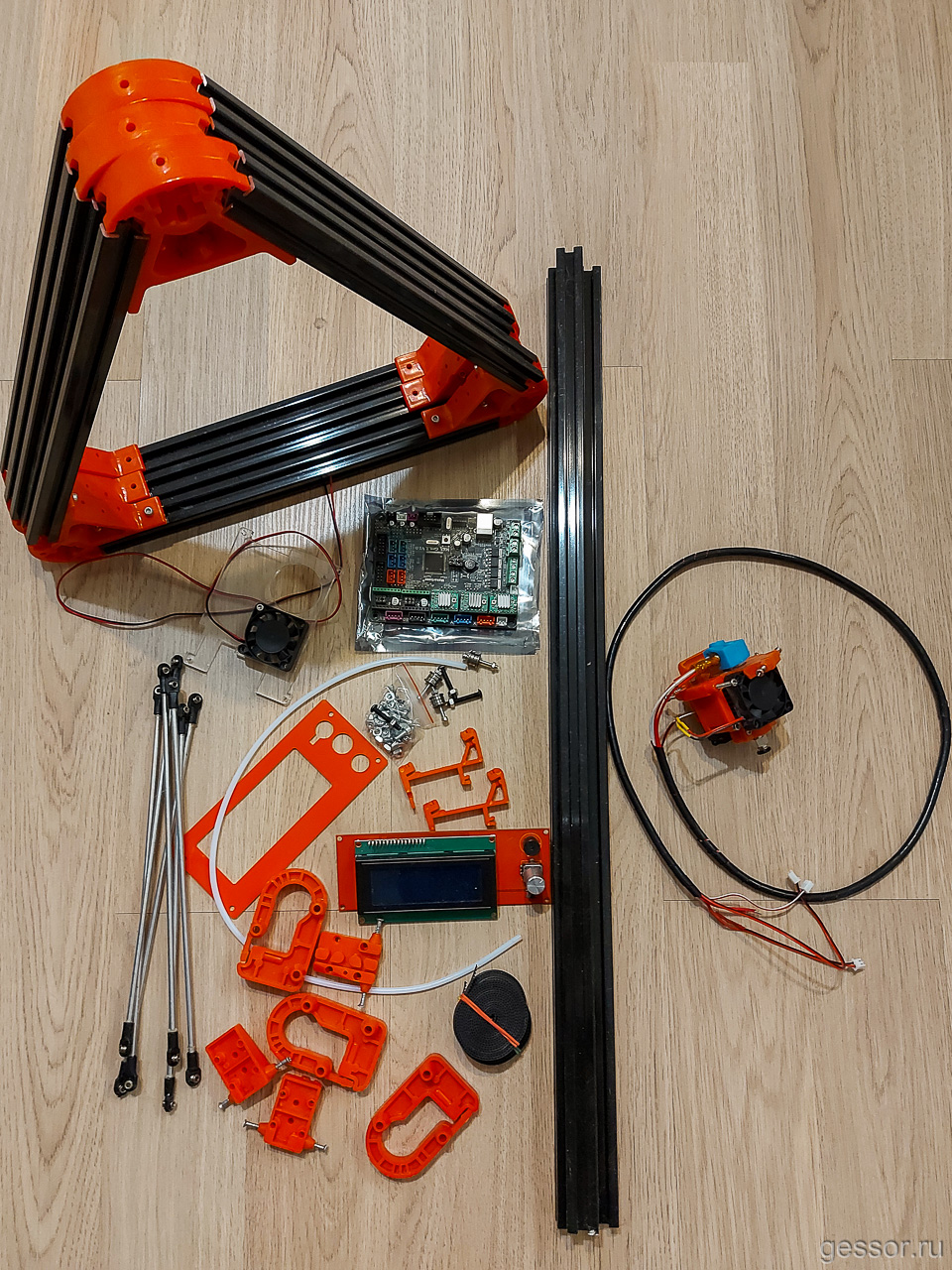

20. В конечном итоге от старого принтера на новом были использованы: стол, моторы, направляющие рельсы, концевики и блок питания. Ненужные потроха я продал как конструктор за 3 тысячи рублей. Получилась настоящая каша из топора.

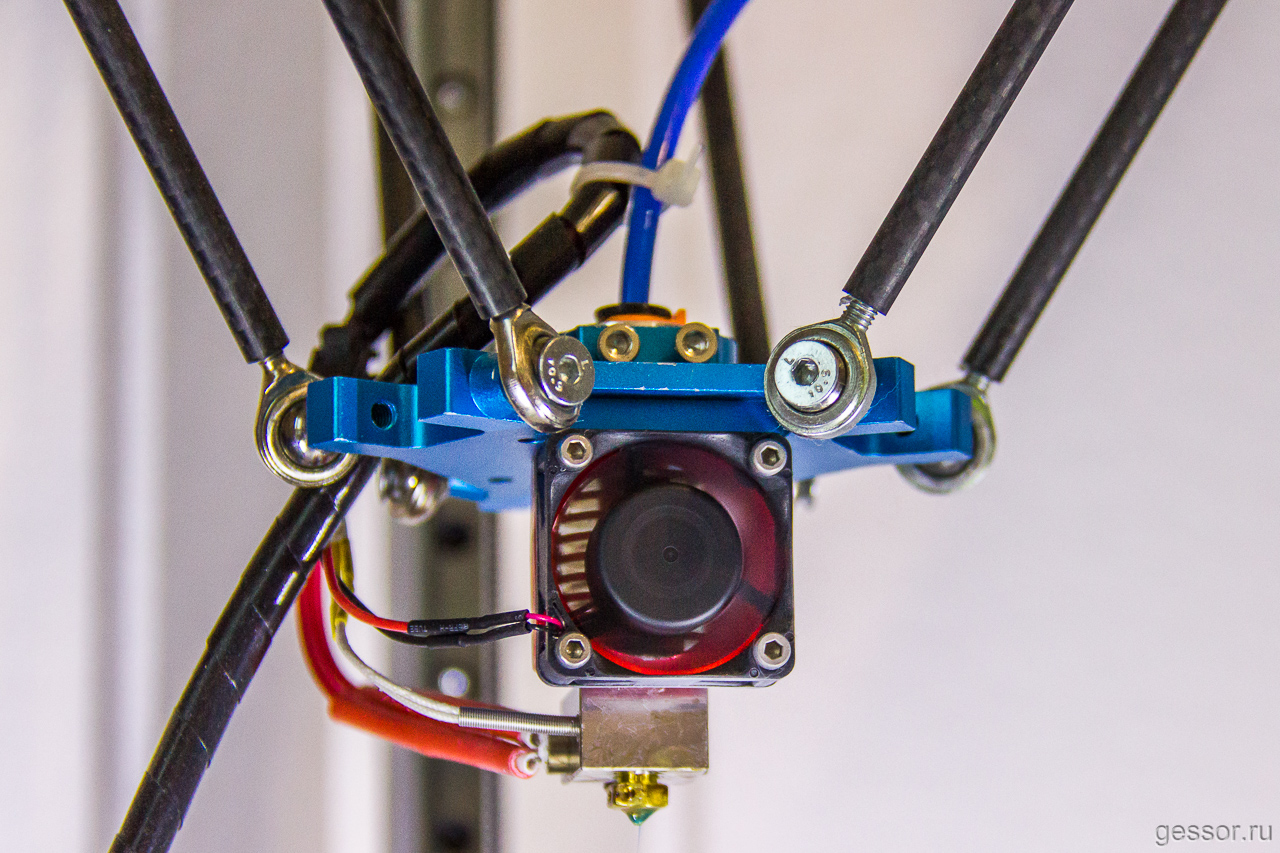

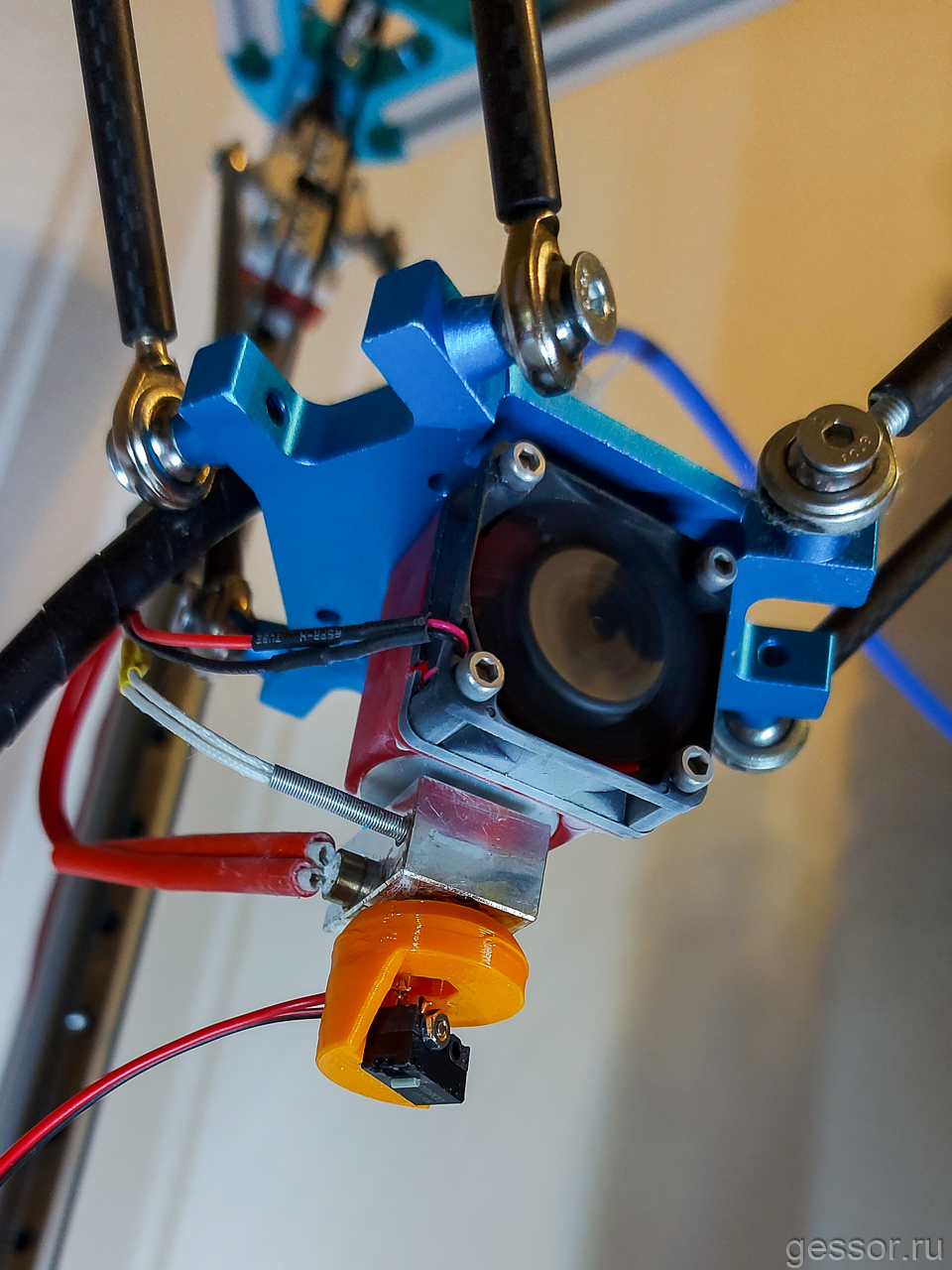

21. Но вернусь к серому эффектору. Он мне очень не нравился из-за конструкции которая сильно уменьшает высоту печати, отсутствия готового обдува и неудобной конструкции с точки зрения обслуживания/сборки/разборки. Тогда я купил на барахолке 3D-печати эффектор от крутого и дорогого дельта принтера TEVO Little Monster. Мне очень нравится конструкция обдува на нем. Но что вы думаете, на том принтере стоит другой нагревательный блок и мой e3d v6 просто не достает до стола…

22. В итоге я остановился на этом эффекторе. Либо буду менять нагревательный блок, либо буду думать на счет моделирования обдува. И это я еще упустил момент, что этот эффектор мне пришлось немного отфрезеровать на заводе, так как было некоторое расхождение в размерах из-за разницы в конструкциях.

23. Добавил редукторный BMG экструдер и стал активно печатать всякие модели.

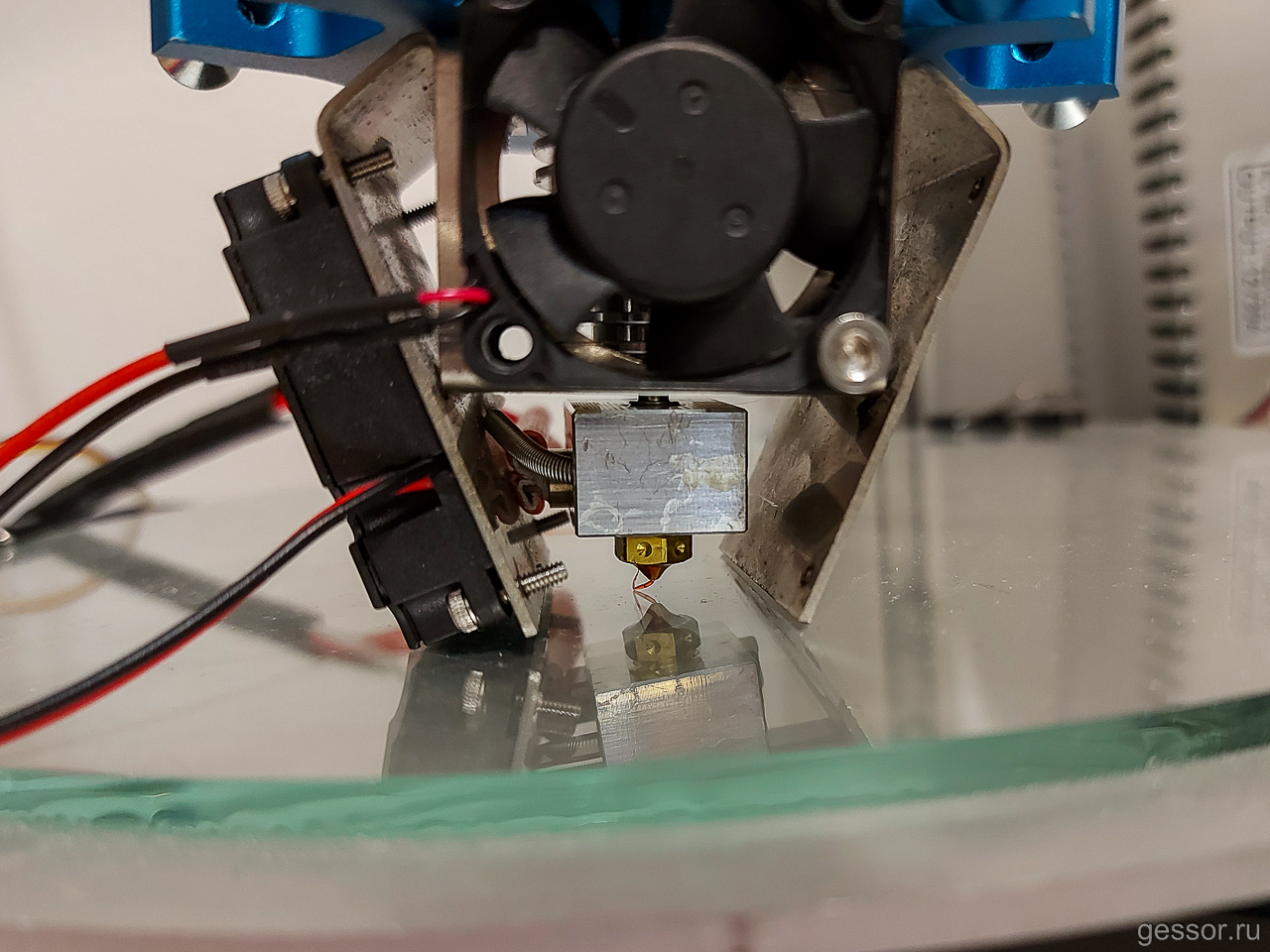

24. В какой-то момент я устал калибровать принтер металлическим щупами и калькулятором Эшера и наконец-то дошел до использования автокалибровки с помощью вот такой насадки на сопло с концевиком. Это особенно акутально с учетом того, сколько постоянно вносится изменений в конструкцию.

25. Еще меня дико бесили прищепки крепления стекла к алюминиевой нагревательной пластине и то, что стекло было чуть меньше по диаметру.

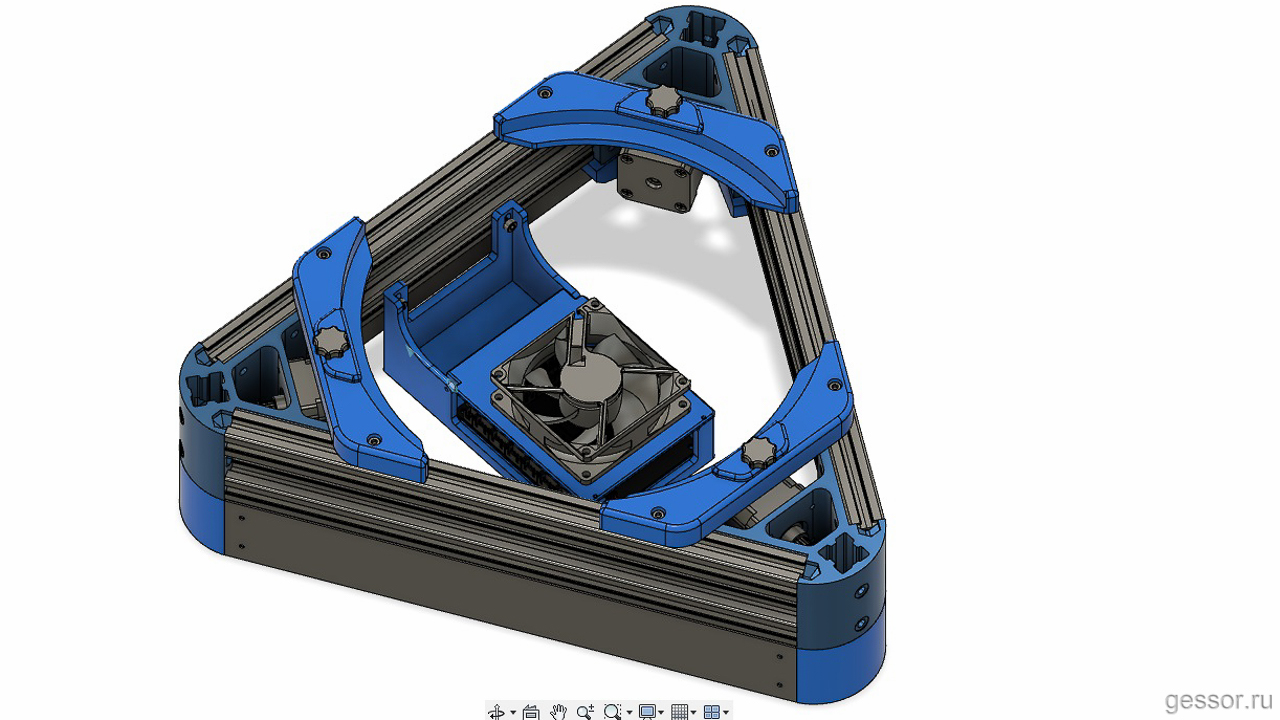

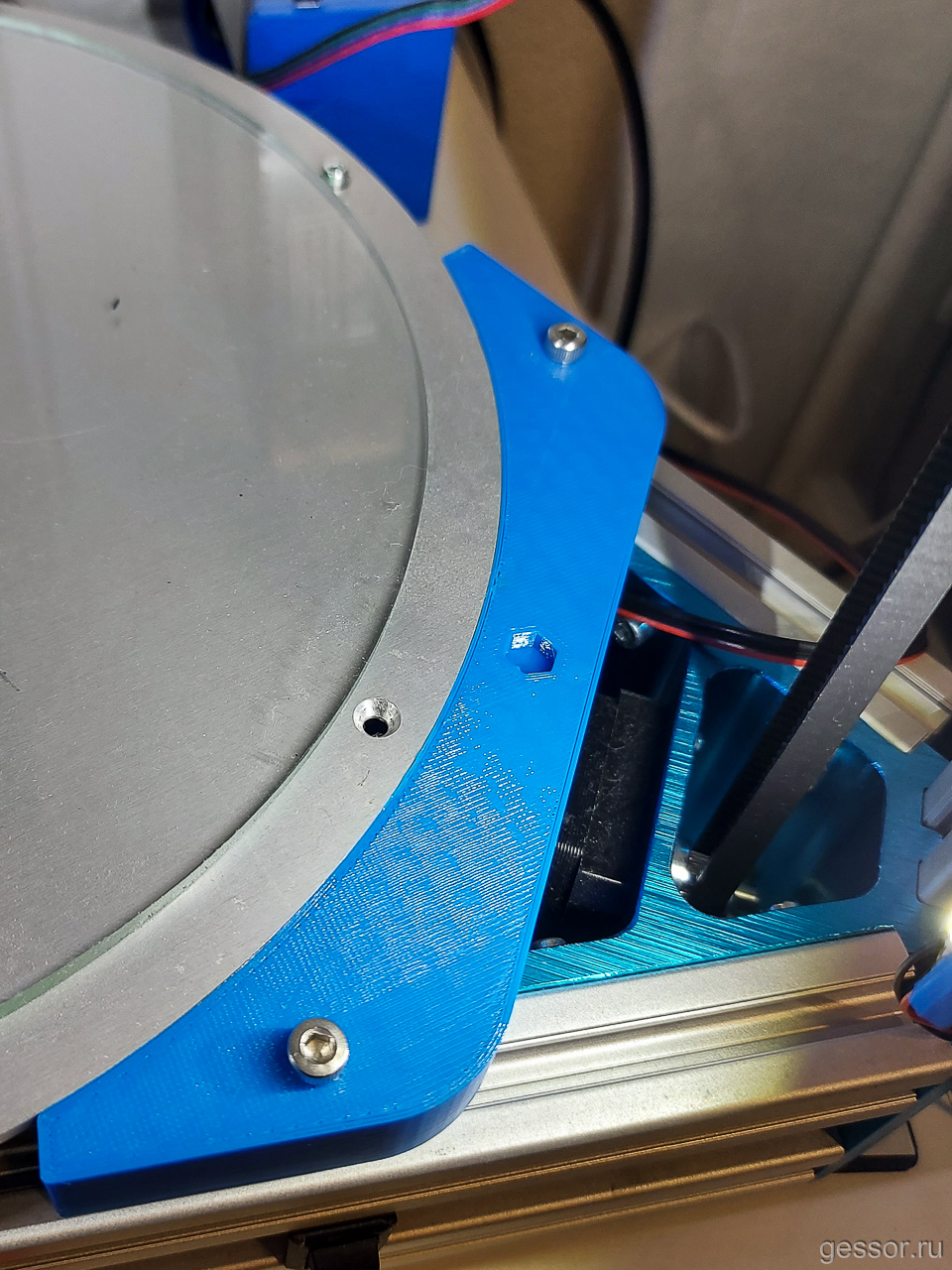

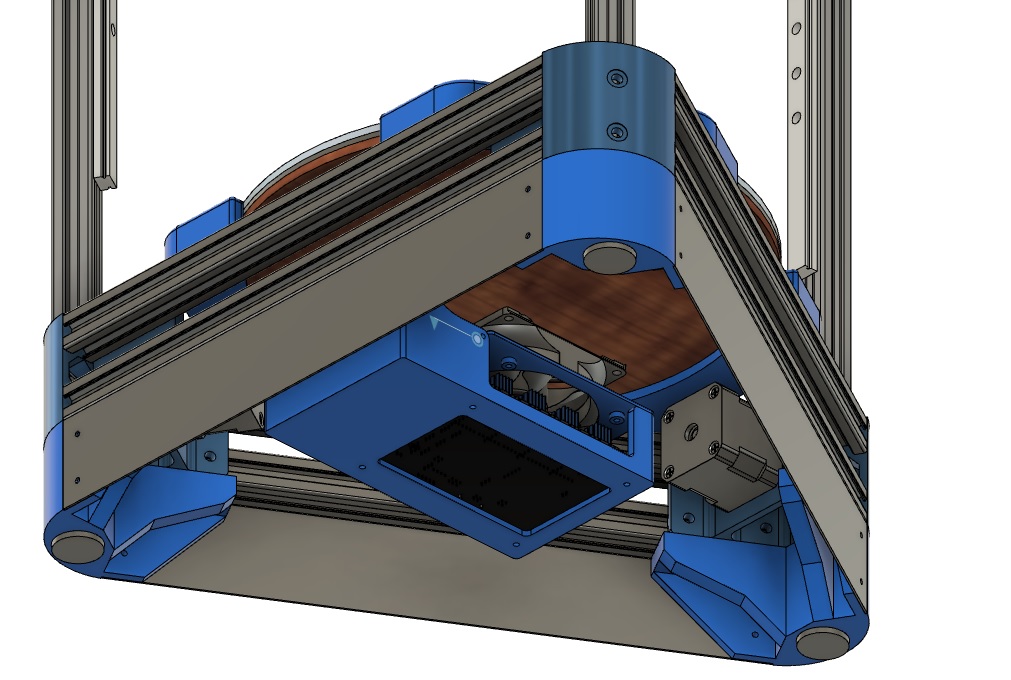

26. Тогда я сделал большой шаг и научился тому, что давно сковывало в возможностях. Я стал проектировать простые модели в программе Fusion 360! Нашел готовую модель похожего принтера и, с учетом своих размеров, придумал и полностью смоделировал крепление нагревательной пластины и стекла к раме.

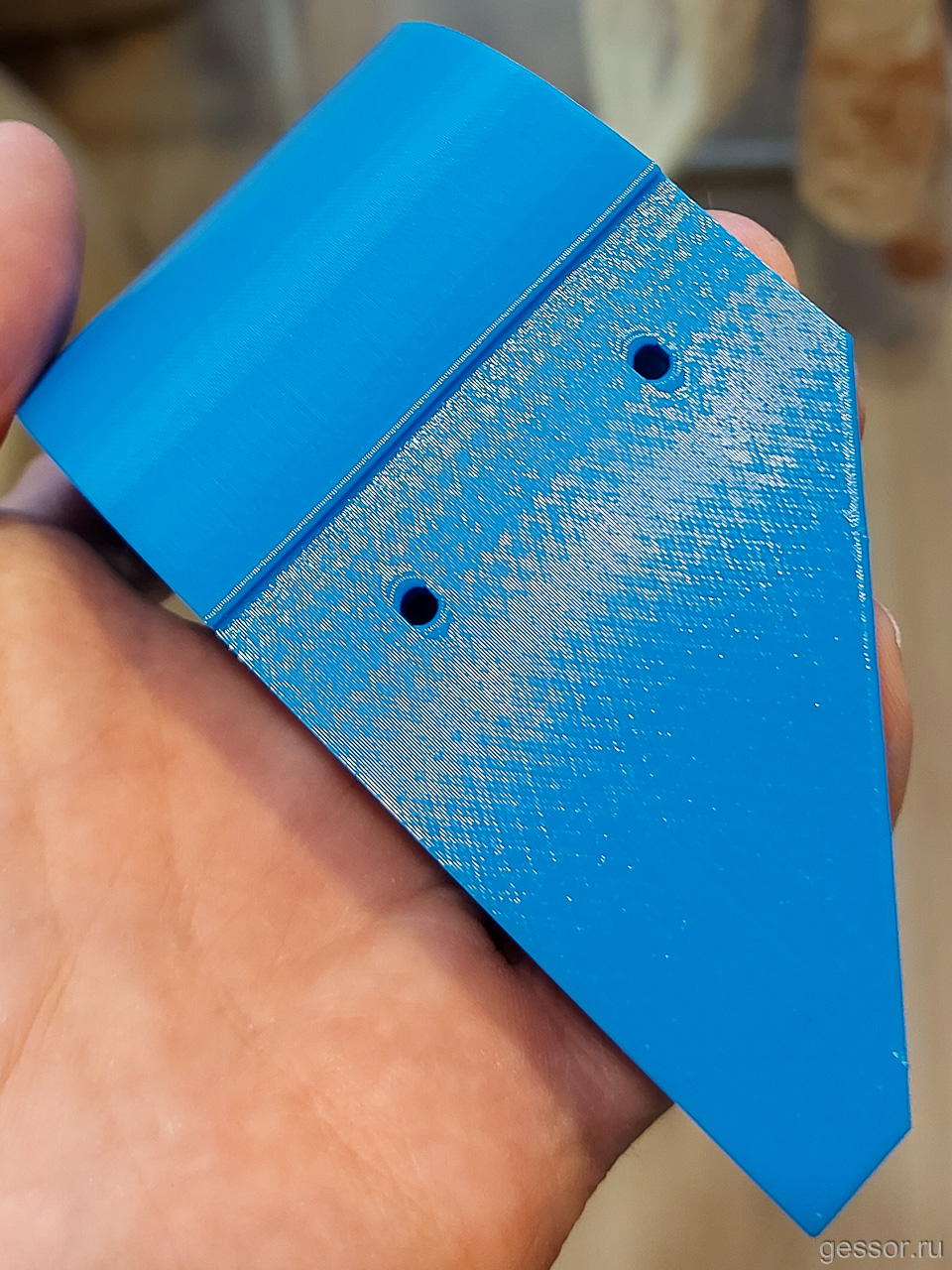

27. Раньше пластина крепилась к раме винтами, а поверх прищепками прицеплялось стекло. Так как я решил спрятать материнскую плату под принтер, а иногда появляется необходимость подлезать к электронике для профилактики, модернизации или ремонта, то хотелось сделать конструкцию простой в обслуживании. Теперь бутерброд из теплоизолирующей прокладки, нагревательной пластины и стекла кладется на смоделированные синие крепежи, прижимается небольшими пластинками и закручивается барашками за пару секунд. Для электроники тоже придумал коробочку с откидывающей крышкой и большим 80мм кулером — он очень тихий и позволяет вообще не переживать о каких-либо перегревах.

28. Сначала была тестовая модель, она помогла уточнить некоторые размеры как самой детали, так и отверстий под винты.

29. А потом финальный результат точь в точь как на виртуальной 3D модели!

30. Последняя доработка — ножки, чтобы приподнять раму принтера и спокойно спрятать электронику с ее большим вентилятором охлаждения. В ножках даже предусмотрены отверстия под дополнительные резиновые упоры, на которых и будет стоять вся конструкция — для максимального избавления от вибраций, которые могут передаваться на тумбочку.

31. Образовавшуюся нишу между ножками планируется закрыть пластиной из нержавейки или другого материала.

На настоящий момент это всё. Принтер спокойно печатает необходимые модели как для самого себя, так и для пользы в быту. Не сказать, что качество прям вау, но меня устраивает. В будущем можно просто поработать над настройками самой печати. Я получил почти такой принтер как и представлял, хотя гуру 3D печати говорят мне, что это тонкий и не жесткий профиль, и конструкция требует усиления. Но мне пока нравится компактность и внешний вид принтера. В любом случае, в планах еще много различных доработок, таких как:

— Сделать все подключения на разъемах. уже сейчас это много где реализовано, но не до конца.

— Поменять концевики с механических на оптические. Это произойдет в ближайшее время.

— Наконец-то продумать обдув модели

— Удлинить тяги для того, чтобы вернуться к бОльшому радиусу печати. Новые тяги уже есть, сейчас работаю над кондуктором (приспособлением, которое позволит их собрать идеально одинаковой длины)

— Приподнять рельсы на раме чтобы добиться максимальной высоты печати. Это произойдет когда поставлю оптические концевики.

— Продумать конструкцию летающего экструдера.

— Придумать крепеж катушки пластика к принтеру. Сейчас она просто лежит на полу на подставке.

— Заменить прошивку с Marlin на Клиппер.

А что касается большого принтера на профиле 20х40 — я уже и не уверен, что он мне нужен. Маленький принтер отлично справляется со своими задачами, компактный и готовый к работе в любое время. Большой принтер потребует новых затрат на профиль, рельсы, моторы и многие другие детали, а еще кучу временных затрат. Можно разобрать существующий и так же построить на его базе большой, но надо ли? Качество печати меня устраивает, скорость тоже, не было еще ни одной детали которая бы не влезла в мою зону печати, даже с учетом того, что сейчас она урезана из-за коротких тяг. Пока оставлю все как есть, но большие металлические уголки продавать не буду. Кто знает, вдруг зимой мне будет скучно по вечерам? 🙂